Проведение сравнительных исследований антифрикционных свойств поликарбонатных покрытий

Conducting comparative studies of the antifriction properties of polycarbonate coatings

Abstract: The study of the modes of formation of properties and conditions for obtaining high-quality polycarbonate coatings with high deformation and strength properties, which have high adhesion strength to metal substrates, is relevant for repair and maintenance companies. This article is devoted to the presentation of the results of comparative studies of the antifriction properties of polycarbonate coatings in laboratory tests.

Keywords: wear; polymer coatings; run-in: antifriction properties; wear resistance of the material; counterblast.

Процесс износа тел при трении весьма сложен и зависит от большого числа факторов. В связи с этим, даже небольшое изменение условий процесса трения вносят часто весьма значительные изменения в величину и характер износа. Следует износ рассматривать как самостоятельную динамическую характеристику и изучать его непосредственно опытом. Исходя из сказанного выше, знание основных свойств материала не является достаточный основанием, позволяющим с высокой степенью точности предсказать поведение материала при трении, характеризовать его антифрикционные свойства. Необходимо проведение специальных экспериментальных исследований антифрикционных свойств и износостойкости материала, позволяющих характеризовать его с точки зрения возможности использования в узлах трения [1,2]. При исследовании изучалось влияние на антифрикционное свойства поликарбонатных покрытий следующих факторов [1,2,3,4]: — время формирования поликарбонатного покрытия; — удельной нагрузки при трении сопрягаемых тел; — температура при трении;

— вид смазки; — влияние наполнителя поликарбонатного покрытия на его свойства.

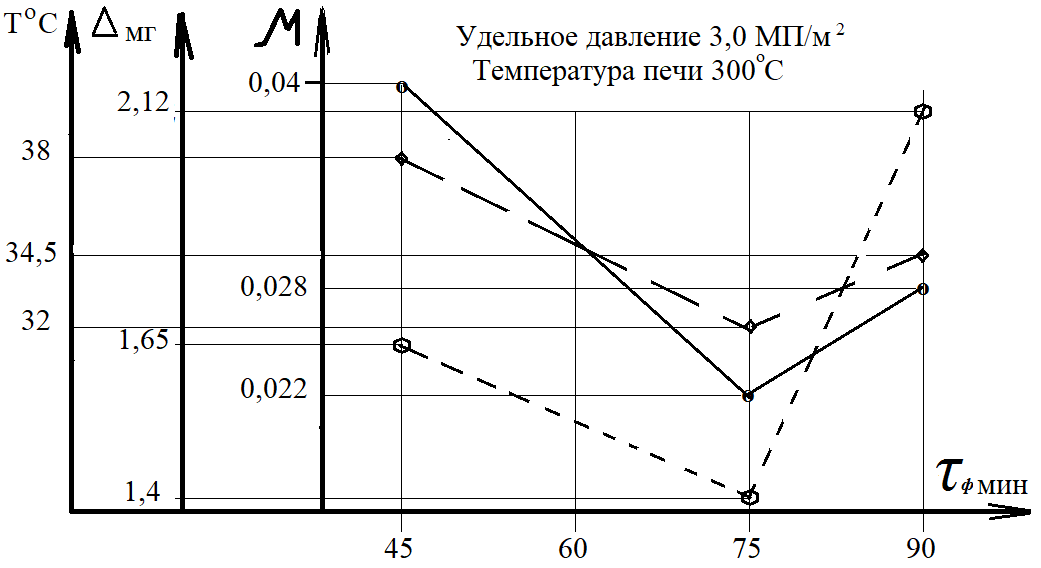

Формирование покрытий производилось из расплава полимера при температуре 300°С с выдержкой в печи от 45 до 90. Охлаждение сформированных покрытий производится на воздухе. Указанные режимы выбраны как обеспечивающие формирование покрытий с достаточно высокими деформационно-прочностными свойствами и обладающими высокой прочностью сцепления с металлическими подложками.Исследования износостойкости поликарбонатных покрытий производилось в условиях трения со смазкой на машине трения МИ-1 по закаленной стали (МПа 460…500). Перед испытанием пары трения при различных нагрузочных режимах производилась ее приработка. Прирабатывалась пара трения при рабочей скорости 0,48 м/сек и принятом в опыте удельном давлении. Окончание приработки определялось стабилизацией момента трения в течение 25 минут. Общая продолжительность приработки на всех режимах не превышала 1 часа. Стабилизация момента трения в большинстве случаев заканчивалась через 10…15 минут работы пары трении. Небольшая продолжительность приработки объясняется особенностями протекания процесса приработки полимерных покрытий. После приработки пара трения снималась с машины, промывалась, сушилась, взвешивалась и устанавливалась для испытаний. По окончании испытаний пара трения снова снималась, промывалась, сушилась, взвешивалась. Потеря массы образца считалась мерой износа при данном режиме испытаний [5,6]. Что касается износа контробразца, то в проведенных опытах величину износа определить не удалось, т.к. она оказалась в большинстве случаев, меньше чувствительности весов. Испытания проведены в интервале удельных нагрузок от 1,7 до 9 МН/м2. Исследования деформационно-прочностных свойств и сцепляемости показало, что условия формирования существенно влияют на свойства формируемых покрытий. Естественно было предположить, что антифрикционные свойства так же зависят в какой-то мере от условий формирования. В связи с этим на первом этапе было сторнировано несколько партий образцов по различным режимам формирования. После необходимой подготовки, заключавшейся в механической обработке поверхности после формирования и приработки, образцы были испытаны на машине трения при смазке маслом и удельном давлении 2,5 МН/м2. Результаты испытаний рисунке 1 показывают, что антифрикционные свойства покрытий существенно зависят от принятого режима формирования. Покрытия, сформированные по режимам, обеспечивающим максимальные деформационно-прочностные свойства, имеют более выгодные антифрикционные свойства и высокую износостойкость [7,8]. Так, увеличение времени формирования покрытий с 40 минут до 60 минут, снижает величину коэффициента трения покрытий с 0,03 до 0,021. В связи с этим снижется и температура масла в узле трения с 34 до 31°С. При дальнейшем увеличении времени формирования с 60 до 85 минут наблюдается увеличение коэффициента трения до 0,027 и температуры масла до 33,5°С. Характер изменения величину износа в зависимости от времени формирования покрытия аналогичен изменении коэффициента трения. Минимальная величина износа за 14 часов работы пары трения равная 1,36 мг, получена для покрытий, сформированных при времени формирования 65 минут. Изменение времени формирования против оптимального вызывает увеличение износа формируемых покрытий [7,8,9].

Рис.1. Влияние времени формирования покрытий на:

µ — коэффициент трения; ТоС — температуру масла; ∆- величину износа

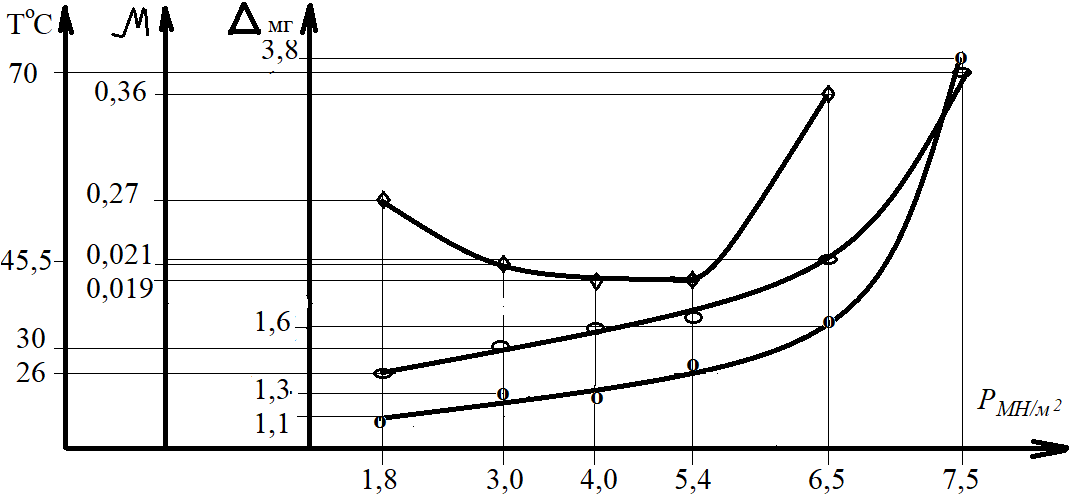

На рис. 2 приведены результаты исследования влияний удельного давления на антифрикционные свойства поликарбонатных покрытий: на коэффициент трения, величину износа и температуру масло при трении. Испытывались образцы, формированные при температуре 300оС и выдержке 60 минут.

Рис. 2. Влияние удельного давления на:

µ — коэффициент трения; ТоС — температуру масла; ∆- величину износа

Увеличение удельного давления с 1,7 до 6,5 МН/м2 сопровождается повышением износа покрытия. Увеличение удельного давления с 6,5 до 7,5 МН/м2 также сопровождается резким повышением износа покрытия. Так, при увеличение удельного давления с 1,8 до 6,5 МН/м2 наблюдалось повышение износа покрытий с 1,1 до 1,6 мг, а при дальнейшем увеличении удельного давления с 6,5 до 7,5 МН/м2 износ повышается с 1,6 до 3,8 мг.

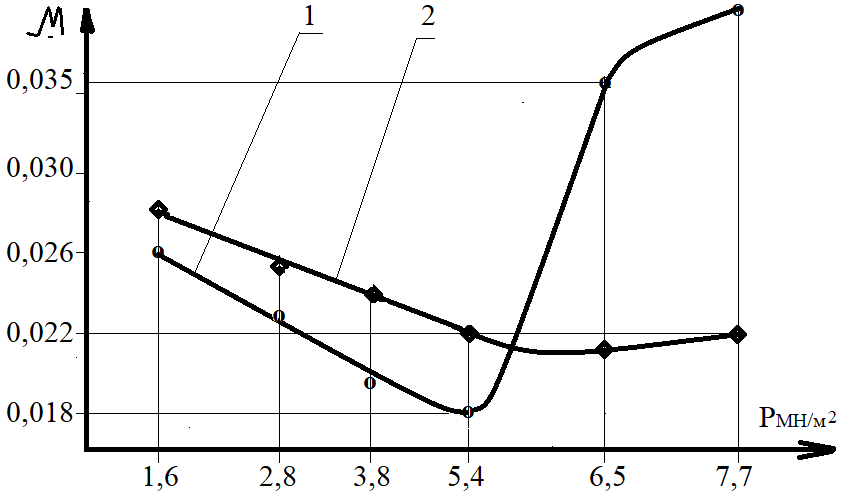

На рис. 3 представлены результаты исследований антифрикционных свойств (коэффициента трения) чистого поликарбонатного покрытия и покрытия, наполненного стекловолокном в объеме 2,5% от общей массы покрытия. Формирование покрытий производилось при Тф 300оС и выдержке 60 мин. Испытания проводились на масле ДП-11. Для покрытия со стекловолокном повышение удельного давления с 1,6 до 5,4 МН/м2 сопровождается постепенным понижением коэффициента трения с 0,03 до 0,024. Повышение удельного давления с 5,4 до 6,5 МН/м2 вызывает дальнейшее снижение коэффициента трения, которое составляет 0,023 при удельном давлении 6,5 МН/м2. При удельном давлении 7,6 МН/м2 коэффициент трения покрытии из чистого поликарбоната оказался равным 0,037, а коэффициент трения наполненного покрытия — 0,024.

Рис. 3. Влияние удельного давления на коэффициент трения чистого и наполненного стекловолокном поликарбоната

1 -чистый поликарбонат, 2 -наполненный поликарбонат

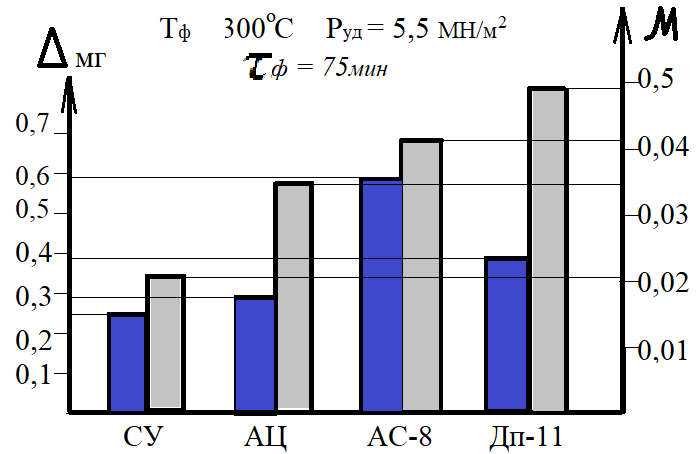

Проведенные сравнительные испытания пар трения при применении различных масел (ДП-11, СУ, трансформаторное, АС-8) при удельном давлении в узле трения 5,4 МН/м2 показывает (рис.4), что наиболее низкие величины износа и коэффициента трения получены при использовании масла СУ. При применении масла ДП-11 получены самые плохие показатели, которые доказывают, что применение масла ДП-11 при использовании в узле трения поликарбонатных покрытий нежелательно. Определялись коэффициента трения различных материалов- чистый поликарбонат, поликарбонат с наполнителем, полиэтилен высокой плотности, эпоксидная смола композиции К-153, баббит Б-83, поликапролактам, бронза БрОЦС 5-5-5 в паре с закаленной сталью 45.

Рис. 4. Коэффициент трения и величина износа поликарбонатных покрытий при смазке различными маслами

Таким образом, можно считать, что поликарбонатные покрытия при работе в паре с закаленными стальными поверхностями имеют хорошую прирабатываемость, высокие антифрикционные свойства и износостойкость. Введением в состав поликарбонатных покрытий стекловолокна можно расширить рабочий диапазон нагрузок. Сравнение работоспособности различных полимерных покрытий (таблица1) показывает, что поликарбонатные покрытия имеют преимущества перед основный номенклатурой материала полимерных покрытий [8,9].

Таблица 1

Работоспособности различных полимерных покрытий.

| Материал покрытия | Предельные рабочие давления, МН/м2 | Предельные температуры, оС |

| Поликарбонат | до 12 | 100…115 |

| Полиэтилен НД | до 4,5 | 55…60 |

| Полипропилен | до 5,8 | 60…65 |

| Эпоксидная смола | до 8 | 55…60 |

| Поликапролактам | до 14,6 | 80…85 |

Исследования поликарбонатных покрытий показали, что они обладают высокими антифрикционными свойствами и износостойкостью. Лабораторные исследования и начальные эксплуатационные испытания поликарбонатных покрытий показали, что они обладают высокими деформационно-прочностными и антифрикционными свойствами и могут работать при приложении дельных нагрузок до 13 МН/м2.

Выводы:

Поликарбонатные покрытия обладают высокими антифрикционными свойствами. При работе в паре с закаленными стальными контробразцами 480…520 МПа) покрытия имеют хорошую прирабатываемость, низкие значения коэффициента трения (до 0,014) и высокую износостойкость. Покрытия могут успешно работать при температуре масла до 1000С и нагрузках до 8…9 МН/м2. Введение наполнителя (2,5% стекловолокна) позволяет существенно увеличить допустимые рабочие нагрузки до 13МН/м2 при незначительном увеличении коэффициента трения. Поликарбонатные покрытия по теплостойкости и износостойкости превосходят полиолефиновые, полиамидные и эпоксидные покрытия.

Conclusions:

Polycarbonate coatings have high antifriction properties. When working in conjunction with hardened steel counter plates of 480…520 MPa), the coatings have good workability, low coefficient of friction (up to 0.014) and high wear resistance. The coatings can successfully operate at oil temperatures up to 1000 C and loads up to 8.9 MN/m2. The introduction of filler (2.5% fiberglass) makes it possible to significantly increase the permissible workloads to 13MN/m2 with a slight increase in the coefficient of friction. Polycarbonate coatings are superior to polyolefin, polyamide and epoxy coatings in terms of heat resistance and wear resistance.

Библиографический список

1. Агулов И.И., Гороховский Г.А. Кинетика некоторых структурных изменений в поверхностных слоях полимеров при трении. Механика полимеров, 2001, № 6, с.928-933.2. Айнбиндер С.Б. Физико-механические свойства полимерных материалов и проблемы трения. Механика полимеров, 2001, с.303-314.

3. Барабанов В.Н. Исследование поликапролактама как материала для ремонта подшипников скольжения тракторов. Дисс.к.техн. Наук. М., 2001.

4. Тойгамбаев С.К. Повышение уровня технической обеспеченности в растениеводстве Республики Казахстан. / Диссертация на соискание ученой степени доктора технических наук. Российский государственный аграрный университет- Московская сельскохозяйственная академия им. К.А.

Тимирязева. Москва. С. 322.

5. Тойгамбаев С.К., Евграфов В.А. Применение электродугового нагрева и центробежной заливки при ремонте деталей машин. / International Journal of Professional Science. 2019. № 10. С. 89-97.

6. Тойгамбаев С.К., Дидманидзе О.Н. Определение трудоемкости технического обслуживания и текущего ремонта грузовых автомобилей. / International Journal of Professional Science. 2021. № 1. С. 65-73.

7. Омаров Т.С., Абенов А.Т., Тойгамбаев С.К. Ремонтные процессы восстановления работоспособности деталей ДВС. / В сборнике: Инновационные научные исследования: теория, методология, тенденции развития. Сборник научных статей по материалам XIV Международной научно-практической конференции. Уфа, 2024. С. 68-76.

8. Тойгамбаев С.К., Дидманидзе О.Н., Апатенко А.С., Парлюк Е.П., Севрюгина Н.С. Работоспособность технических систем. Учебник для ВУЗов

по изучению дисциплины / Москва, 2022. С-379.

9. Kravchenko I.N., Galinovsky A.L., Kartsev S.V., Korneev V.M., Toygambaev S.K., Abdumuminova D.T. Investigation of the effect of the plasma deposition process regime parameters on the porosity of coatings. / В сборнике: AIP Conference Proceedings. 44. Сер. "XLIV Academic Space Conference: Dedicated to the Memory of Academician S.P. Korolev and Other Outstanding Russian Scientists - Pioneers of Space Exploration" 2021. С. 150026.