Взаимосвязь износа с ресурсом деталей двигателей

Relationship of wear with resource of details of engines

Abstract: The article is considered the patterns of wear and tear and of distribution of resource of details engines. Specificity of engines wear process is determined by design, process and exploitation factors. The learning of wear and tear of technical objects is carried out in order to increase their reliability and efficiency of use. Sequential mensurations of details allow you to determine the nature of the change in size over the entire friction surface. Have been carried out manufacturing and exploitative research for diesels D-240. It was established that the intensity wear of the parts has a rectilinear character and they reach the limit state they by the end of the observation period. The number of failures of parts increases by exponential dependence. The regularity of changing the life of parts from the degree of their wear is shown.

Keywords: engine, repair, control measurements, exploitation, wear and service life of details

Вопросам трения и изнашивания технических устройств посвящено множество исследований, но индивидуальность результатов предопределяется конструкцией объекта, условиями его производства и использования . Изучение особенностей износа двигателей предполагает последующую разработку мероприятий повышения долговечности и эффективности их использования . С точки зрения износостойкости сопряжения двигателей не равнозначны. Наибольшему изнашиванию подвержены детали цилиндропоршневой группы и кривошипно-шатунного механизма вследствие комплексного воздействия на них быстроизменяющихся физико-химических процессов в двигателе. Оценка износа деталей микрометрированием требует длительных испытаний объектов, но в тоже время позволяет определить характер изменения размера по всей поверхности трения . В связи с этим, данный метод является достаточно точным и достоверным при исследовании триботехнических процессов. Надёжность двигателей закладывается в процессе их ремонта, а реализуется в эксплуатационных условиях. Раскрытие связей между факторами, определяющими уровень технического состояния двигателей, является основой формирования их эксплуатационной годности .

Исследования проводились в производственных и эксплуатационных условиях по 28 тракторным дизелям Д-240. Перед сборкой двигателей осуществлялся микрометраж гильз цилиндров и коленчатых валов, повторные измерения выполнялись после возврата их на ремонтное предприятие. При последующем анализе полученной информации в качестве контролируемого параметра использовалось отношение линейного износа к исходному размеру детали. В эксплуатации путём периодических наблюдений фиксировался момент отказа детали. При обработке опытных данных использовались корреляционный и регрессионный методы.

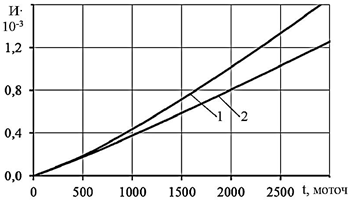

На основе изменения размеров деталей, поступающих на ремонт, выявлены закономерности их изнашивания (рис. 1).

Рисунок 1. Зависимость относительного износа гильз цилиндров (1) и коленчатых валов (2) от продолжительности их работы

Интенсивность изменения параметра постепенно возрастает, в большей мере это проявляется у гильз цилиндров, хотя характер изнашивания незначительно отличается от прямолинейной зависимости. Предельного состояния по нормативной документации детали достигают после 2000 моточасов. Динамика выхода из строя деталей по периодам их работы показана на рис. 2.

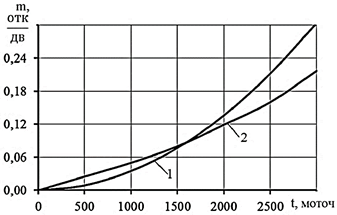

Рисунок 2. Распределение отказов гильз цилиндров (1) и коленчатых валов (2) в процессе эксплуатации

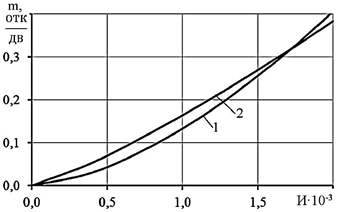

Отказы до 2000 моточасов вызваны не предельным износом, а качеством деталей (физико-механические свойства и погрешности формы) и сборки сопряжений (погрешности расположения). Отклонения размеров и формы деталей вызывают модификацию структуры и состава материала, создание дополнительных напряжений на контактных поверхностях . Количество отказов деталей пропорционально увеличению степени их износа (рис. 3).

Рисунок 3. Зависимость количества отказов гильз цилиндров (1) и коленчатых валов (2) от их износа

К концу периода наблюдения вышло из строя 91% гильз цилиндров и 77% коленчатых валов. Средний ресурс гильз цилиндров составил 1930 моточасов, а коленчатых валов -1850 моточасов. По окончании эксплуатации всех тракторов прогнозируется ресурс 2100…2300 моточасов. Коэффициент парной корреляции между износом и отказами находится в пределах 0,87…0,91, что свидетельствует о достаточно высокой взаимосвязи изучаемых факторов.

Библиографический список

1. Королев А.Е. Интерпретация износа деталей двигателей / А.Е. Королев // Наукосфера. - 2020. - № 8. - С. 36-39.2. Анилович В.Я. Прогнозирование надежности тракторов / В.Я. Анилович. - М.: Машиностроение. 1986. - 224 с.

3. Агафонова Е. Н. Классификация деталей машин с позиции их измерения / Е.Н. Агафонова, О.В. Захаров // Современные материалы, техника и технологии. - 2018. - № 2. - С. 12-16.

4. Дорохов А. Н. Обеспечение надежности сложных технических систем / А.Н. Дорохов, В.А. Керножицкий, А.Н. Миронов, О.Л. Шестопалова. - Санкт-Петербург: Лань, 2017. - 352 с.

5. Гаркунов Д.Н. Триботехника / Д.Н. Гаркунов. - М.: Машиностроение, 1985. - 424 с.