Оптимизация режимов плазменной наплавки кулачков распределительных валов двигателей

Optimization of plasma surfacing modes for engine camshaft cams

Abstract: A plasma jet is used as a heat source during plasma surfacing. It is a high-intensity heat source, the maximum temperature of which can exceed 2000 K, which allows you to melt various refractory materials. This paper presents a method for selecting the scheme and optimizing the modes of plasma surfacing during the repair of camshafts of internal combustion engines.

Keywords: plasmatron; technological process; surfacing; camshaft cam; melting; roller; motor; arc channel.

Механизированное восстановление кулачков распределительных валов на ремонтных предприятиях осуществлялся с использованием копировальных устройств, принцип действия которых основан на изменении положения распределительного вала в пространстве при неподвижной наплавочной головке.

Применение сжатой дуги и наплавочных порошков для восстановления кулачков распределительных валов за счет мобильности плазмотрона позволяет изменить традиционную схему копирования. В настоящее время научно-исследовательскими институтами (ГОСНИТИ, НПП «Гиперон», НПО «Техноплазма» и др.) разработан ряд копировальных устройств, принцип действия которых основан на вращении распределительного вала и согласованного с ним перемещения в пространстве плазмотрона.

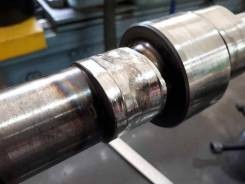

Распределительные валы. Основными дефектами распределительных валов могут быть: изгиб, износ кулачков, опорных шеек и посадочных мест рис. 1. Валы изготовляют главным образом из сталей 40, 45 и специальных чугунов. Наиболее трудоемким и сложным является восстановление кулачков. При износах, не вышедших за пределы допустимых, кулачки перешлифовывают на копировально-шлифовальном станке, сохраняя их предельно допустимую общую высоту. Вторично кулачки, как правило, не перешлифовывают, поскольку износ превысит допустимый. В этом случае их восстанавливают нанесением слоя покрытий.

Рис. 1. Износ кулачка распределительного вала.

Распределительные валы (рис. 2) работают в условиях знакопеременных нагрузок. Для их восстановления наиболее рационально применять порошковые твердые сплавы. Для большинства кулачков требуется наплавить только верхушку. Однако при значительных износах кулачки наплавляют по профилю и затем шлифуют под номинальный размер. Наплавку выполняют с помощью копировального устройства, смонтированного на токарном станке. Для плавного регулирования скорости наплавки станок приводится в движение от источника постоянного тока. В качестве наплавочных материалов для наплавки кулачков стальных распределительных валов используются порошковые сплавы ПГ-СР4 + 3% Аl, ПГ-ФБХ6-2 + 6% Аl, ПГ-С1 + 6% Аl. Кулачки чугунных валов наиболее целесообразно наплавлять порошковым сплавом ПГ-СР4+5% Аl.

Рис. 2. Распределительный вал.

Экспериментальные исследования, проведенные с целью изучения процесса наплавки фасонных поверхностей, показали, что с изменением угла наклона изменяется глубина проплавления, плотность тока, коэффициент формы шва. Изменение этих параметров обусловлено неодинаковыми условиями теплопроводности от дуги к исследуемому образцу. В случае, когда между наплавленной поверхностью и осью плазмотрона острый угол, в зоне наплавки образуется слой расплавленного присадочного материала с температурой около 1400° С, а в этих условиях металл имеет низкую теплопроводность. Соответственно, снижается глубина проплавления и увеличивается ширина валика. При этом, когда наклон поверхности более 90°, происходит непосредственное плавление основного металла, способствующее увеличению глубины проплавления и снижению ширины валика. С учетом вышеизложенного поставлена задача провести экспериментальные исследования, целью которых является выбор и оптимизация режимов плазменной наплавки для восстановления распределительных валов двигателей ЯМЗ-7511.

Выбор схемы и устройств наплавки. Схему наплавки кулачков выбирали из трех вариантов. По первой схеме производили наплавку всего профиля по винтовой линии без колебаний плазмотрона. Во втором случае наплавку осуществляли за один проход с колебаниями плазмотрона на ширину кулачка с началом процесса на вершине и окончанием на этом же участке. По третьей схеме наплавку производили за два прохода с колебаниями плазмотрона. Начало процесса на вершине, а окончание – на противоположном участке цилиндрической части. Второй проход осуществляется аналогично первому, но с перекрытием наплавляемых слоев. Качество наплавленных слоев при обработке по первой схеме удовлетворительное. Недостаткам является оплавление торца кулачка (особенно вершины), на котором завершается процесс наплавки. По второй схеме наплавки торцы кулачка оплавляются значительно меньше, но не удовлетворительно качество наплавленного слоя, полученного при переходе плазмотрона от наплавки цилиндрической части к вершине кулачка. Лучшие результаты были получены при наплавке по третьей схеме, ее использовали для оптимизации режимов наплавки кулачков. В результате поисковых исследований установлено, что наплавку кулачков необходимо проводить с регулированием трех параметров: — силы тока наплавки; — скорости; — и расхода порошка. Изменение этих параметров обусловлено сложностью профиля. Установлено также, что другие параметры существенного влияния на процесс не оказывают.

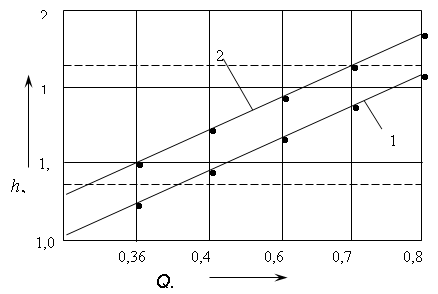

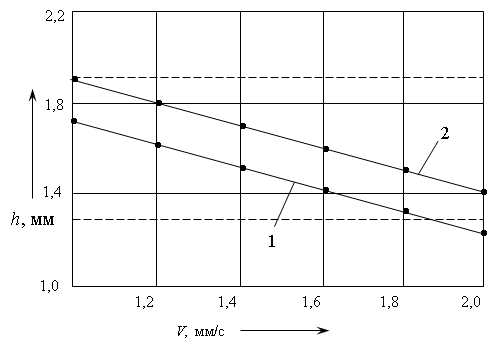

С целью оптимизации режимов наплавки вершины и цилиндрической части кулачков распределительных валов двигателей ЯМЗ-7511, поставлен полный факторный эксперимент (ПФЭ) 23 с равномерным дублированием опытов. В качестве независимых переменных выбраны: сила тока наплавки (I, A), скорость (V, мм/с), расход порошка (Q, кг/ч). Параметр оптимизации – толщина наплавленного слоя (h, мм). По результатам предварительных исследований (см. рис. 1 и 2) выбраны интервалы и уровни варьирования факторов (табл. 1). Следует отметить, что уровни варьирования силы тока наплавки не могут быть расширены вследствие оплавления торцов кулачка, либо плохого формирования наплавляемого слоя в случае снижения силы тока.

В полном факторном эксперименте постоянными оставались следующие параметры:

- Напряжение сжатой дуги – 35 В;

- Диаметр плазмообразующего сопла – 4,0 ∙ 10-3 м;

- Расход плазмообразующего газа (аргона) – 1,5.. .2 л/мин;

- Расход защитного газа (аргона) – 6…8 л/мин;

- Расстояние от сопла плазмотрона до детали – (8…10) ∙ 10-3 м;

- Амплитуда колебаний – (15…16) ∙ 10-3 м;

- Частота колебаний – 30…40 мин-1.

Эксперименты проводили на кулачках распределительных валов. В качестве наплавочного материала использовали порошковую смесь ПГ-ФБХ6-2+2…5% алюминия. В соответствии с выбранным планом каждый опыт повторяли три раза.

Таблица 1

Уровни варьирования факторов

| Наплавляемый участок | Наименование фактора | Обозначение фактора | Единица измерения | Интервал варьирования | Уровни | ||

| — | 0 | + | |||||

| Вершина кулачка | Ток | Х1 | А | 15 | 150 | 165 | 180 |

| Скорость | Х2 | ∙ 10-3 м/с | 0,25 | 1,07 | 1,32 | 1,57 | |

| Расход порошка | Х3 | кг/ч | 0,12 | 0,48 | 0,60 | 0,72 | |

| Цилиндрическая часть | Ток | Х1 | А | 15 | 170 | 185 | 200 |

| Скорость | Х2 | ∙ 10-3 м/с | 0,18 | 1,26 | 1,44 | 1,62 | |

| Расход порошка | Х3 | кг/ч | 0,12 | 0,36 | 0,48 | 0,60 | |

Результаты экспериментов представлены в табл. 2. Обработка результатов проведена в известной последовательности:

- Рассчитана дисперсия опыта, проверена однородность ряда дисперсий.

- Рассчитаны коэффициенты регрессии.

- Проведена проверка статистической значимости коэффициентов регрессии.

- Проведена проверка адекватности модели.

Уравнения регрессии адекватно описывают исследуемый процесс и имеют вид:

— для вершины кулачка:

У= 1,66 + 0,09Х1 – 0,1ЗХ2 + 0,14Х3 + 0,08Х2Х3; (1)

— для цилиндрической части:

У= 1,06 + 0,114Х1 – 0,326Х2 + 0,211Х3. (2)

Анализируя уравнения (3 и 4), можно отметить, что наибольшее влияние на толщину наплавленного слоя в выбранных интервалах варьирования оказывают скорость наплавки и расход порошка. В меньшей степени влияют ток наплавки и совместное действие скорости и расхода порошка. В уравнении регрессии для цилиндрической части коэффициент от совместного действия этих факторов статистически незначим. Наиболее оптимальными являются режимы в 7-й строке табл. 2 как для вершины кулачка, так и для цилиндрической части.

Рис. 3. Зависимость толщины наплавленного слоя на вершине кулачка от расхода порошка. Скорость наплавки 1,4 ∙ 10-3 м/с; 1 – I =150 А; 2 – I =180 А.

Для практических расчетов уравнение регрессии более удобно в преобразованном виде. Переход от кодированных значений к натуральным осуществляется по следующим формулам:

Х1 = (I – IО / ΔI; (3)

X2 = (V – VО) / ΔV; (4)

X3 = (Q – QО) / ΔQ, (5)

где IО, VО, QО – натуральные значения независимых переменных на основных уровнях; ΔI, ΔV, ΔQ – значение интервалов варьирования.

Рис. 4. Зависимость толщины наплавленного слоя на вершине кулачка от скорости наплавки.

Расход порошка 0,6 кг/ч; 1 – I =150 А; 2 – I =180 А

Таблица 2

План и результаты полного факторного эксперимента 23

| № опыта | Уровень фактора | Для вершины кулачка | Для цилиндрической части | ||||||

| Х1 | Х2 | Х3 | Среднее значение параметра оптимизации | Дисперсия средняя | Расчетное значение параметра оптимизации | Среднее значение параметра оптимизации | Дисперсия средняя | Расчетное значение параметра оптимизации | |

| 1 2 3 4 5 6 7 8 | — + — + — + — + | — — + + — — + + | — — — — + + + + | 1,65 1,78 1,23 1,40 1,77 1,92 1,60 1,89 | 0,0028 0,0039 0,0028 0,0038 0,0013 0,0063 0,0112 0,0111 | 1,64 1,82 1,22 1,40 1,76 1,94 1,66 1,84 | 1,03 1,20 0,39 0,77 1,56 1,75 0,80 0,97 | 0,0108 0,0202 0,0458 0,0187 0,0051 0,0469 0,0039 0,0101 | 1,06 1,29 0,41 0,64 1,48 1,71 0,83 1,06 |

В результате экспериментальных исследований получена математическая модель оптимизации (h → hОПТ) режимов плазменной наплавки фасонных поверхностей вида:

h = 2,768 + 0,006I – 2,12V + 0,314Q, [мм] – для вершины кулачков

h = 1,418 + 0,0076I – 1,811V + 1,758Q, [мм] – для цилиндрической части (6)

Выводы:

- Данная математическая модель (см. формулу 6) позволяет решать прямые и обратные задачи – определять (находить) значения критерия оптимизации (толщины наплавляемого слоя) по выбранным факторам или факторы по выбранным другим параметрам и заданному критерию оптимизации.

- Полученные зависимости дают возможность оценить технологическую эффективность процесса плазменной наплавки и управлять выходными параметрами для получения износостойких покрытий.

Библиографический список

1. Голубев И.Г., Севрюгина Н.С., Апатенко А.С., Фомин А.Ю. Модернизация технологических машин как механизм продления назначенных ресурса и срока службы. / Вестник машиностроения. 2023. № 1. С. 36-41.2. Волков П.Н. Математические методы в экспериментальных исследова-ниях. М., 2000.

3. Поляченко Л. В. Восстановление и упрочнение деталей контактной при-варкой покрытий (технология, оборудование, перспективы). / Тезисы докладов на научно-технической конференции стран-членов СЭВ "Ремдеталь-88". Пяти-горск, Ставропольского края, М., 1988.

4. Дидманидзе О.Н. Метод наплавки порошковых материалов с применением плазмотрона для наплавки износостойких материалов. / Агропродовольственная экономика. 2020. № 3. С. 26-34.3.

5. Евграфов В.А., Орлов Б.Н., Апатенко А.С., Новиченко А.И., Орлов Н.Б. Учет надежности при формировании технологических комплексов машин и оборудования в природообустройстве. / Учебное пособие. Рекомендовано УМО вузов РФ. Москва, 2014.

6. Тойгамбаев С.К. Плазмотрон для наплавки износостойких, фрикционных и других специальных покрытий на поверхность деталей методом наплавки порошковых материалов. / Хабаршы. 2018. № 2 (29). С. 28-34.

7. Тоигамбаев С.К. Повышение долговечности деталей сельскохозяйственных и мелиоративных машин при применении процесса термоциклической диффузионной металлизации./ Диссертация на соискание ученой степени кандидата технических наук / РГАУ- МСХА им. К.А. Тимирязева. Москва, 2000.

8. Тойгамбаев С.К. Восстановление бронзовых втулок скольжения центробежной заливкой с применением электродугового нагрева. / Механизация и электрификация сельского хозяйства. 2015. № 7. С. 28-32.

9. Тойгамбаев С.К., Евграфов В.А. Применение электродугового нагрева и центробежной заливки при ремонте деталей машин. / International Journal of Professional Science. 2019. № 10. С. 89-97.

10. Шнырев А.П., Тойгамбаев С.К. Устройство для восстановления бронзовых втулок. / В сборнике: Природоохранное обустройство территорий. Материалы научно-технической конференции. 2002. С. 153-154.

11. Чепурин А.В., Корнеев В.М., Кушнарев С.Л., Чепурина Е.Л., Кравченко И.Н., Орлов А.М. Надежность технических систем. / Учебник / Москва, 2017.