Плазмотрона для наплавки порошков при восстановлении работоспособности деталей машин

Plasma torch for surfacing powders when restoring the functionality of machine parts

Abstract: Existing plasma torches have certain advantages and disadvantages. The main disadvantage is the failure of the plasma-forming nozzle due to a violation of the surfacing - the closure of the plasma torch to the part. There is also a burning or large erosion of the tungsten electrode. In this paper, a constructive scheme of a plasma torch with a simplified design is proposed, which increases the characteristics and provides power control capabilities during operation.

Keywords: plasmatron; technological process; surfacing; technological equipment; current supply; arc channel; calculation period.

Бурное развитие электроплазменных процессов предъявляет и плазматронам новые высокие требования. Для каждого технологического процесса применима одна вполне определенная конструкция плазмотрона, дающая высокий технико-экономический эффект. Поэтому весьма перспективным являются плазматроны с распределенной дугой, в которых ресурс работы сопла анода значительно увеличивается, при одновременном повышении мощности плазменной струи, при умеренных токах. В систему охлаждения плазматрона входит кольцевой канал, образованный наружной поверхностью электрода и внутренней поверхностью корпуса и соединительным с полостью электрода перепускным радиальными каналами, а также отводящий канал, отличающийся тем, что он снабжен двумя изоляционными втулками. Исходя из анализа патентных исследований можно сделать вывод, что наиболее целесообразно разрабатывать плазмотроны с большим ресурсам работы сопел и электродов.

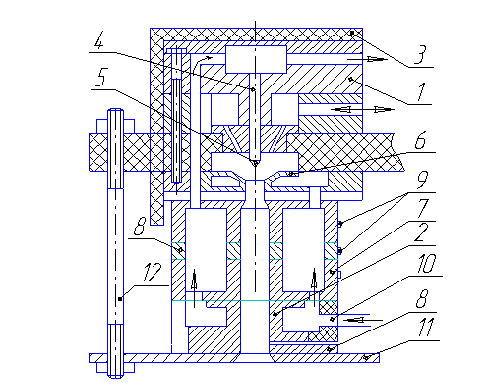

Устройство плазмотрона и принцип работы. Разработанный плазмотрон предназначен для наплавки износостойких, фрикционных и других специальных покрытий на поверхность деталей методом наплавки порошковых материалов. Плазмотрон (рис. 1) представляет собой конструкцию из двух изолированных узлов катодный 1 (верхний) и анодный 2 (нижний), вмонтированные в рукоятку. Дуговой канал 3 этих плазмотронов образован катодом 4 с вольфрамовой вставкой 5 заделанный в обойму, формирующим соплом 6, секциями межэлектродной вставки 7 и медным анодом 8. Токоподвод осуществляется с помощью проводов 9 к каждой межэлектродной вставке и к входному аноду, а к выходному аноду через трубку, подающую воду 10. Изоляция между корпусами достигается при помощи текстолитовой пластины, имеющей канал для прохождения воды 12 и одновременно поддерживающий при помощи 3-х шпилек 13 нижнюю часть анодного узла, т.е. межэлектродные вставки и выходное сопло. В верхнем катодном узле имеются корпус катод, а соединенный токопроводом одновременно отводящим воду из плазмотрона; формирователь газа и электрод. Водяная магистраль плазмотрона герметична за счет применения специальных разъемов и уплотнений. Изоляторы, верхний и нижний корпуса скрепляются между собой четырьмя стальными винтами.

Рис. 1. Схема разработанного плазмотрона

1 — катодный узел; 2- анодный узел; 3-рукоятка; 4- катод; 5- вольфрамовый электрод; 6- входное сопло; 7- межэлектродная вставка; 8- медный анод; 9- токопровод; 10- водяная трубка; 11- пластина; 12- шпильки;

Катодный узел плазмотрона содержащий водоохлаждающий корпус, в котором закреплен вольфрамовый электрод с лантанированной вставкой, хорошо обеспечивающий эмиссионные свойства, является на ряду с анодом основным элементом плазмотрона, определяющим его ресурс работы. Корпус катода выполнен из меди и имеет отверстия для подачи рабочего газа. Газоформирователь, обеспечивающий аксиальное течение газа, служит для разделения его равномерной подачи в приэлектродный участок и способствует хорошей стабилизации разряда. Газоформирователь из тугоплавкого и теплопроводного материала. Выходное сопло, как и входное, является самой теплонапряженной деталью и служит для формирования плазменной струи. Сопло имеет специальное отверстие для ввертывания штуцера подачи порошков на срез сопла. Секция межэлектродных вставок выполняется тоже из меди и служит для увеличения фиксации дуги в плазмотроне, а так же формирования потока.

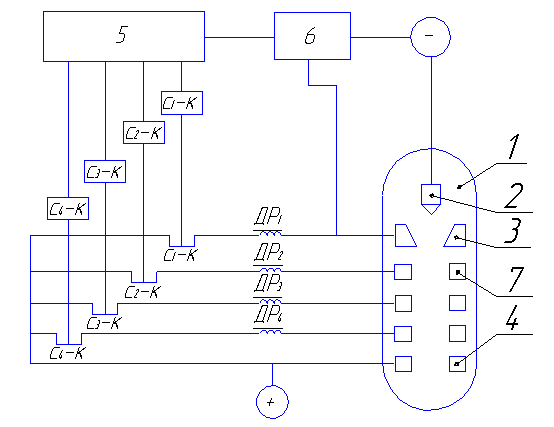

Фиксация длины дуги значительно уменьшает пульсации потока, частота которых соизмерима со временем нахождения частиц в зоне нагрева. Это положительно влияет на качество нанесения покрытия. Кроме того увеличение длины дуги приводит к увеличению температуры и скорости плазменной струи, позволяет повысить производительность процесса. В плазмотронах с межэлектродными вставками применяется многоступенчатая схема возбуждения дугового разряда (рис.2.). Она включает поджигающее устройства, или осциллятор и систему последовательного включения и отключения секций межэлектродных вставок. Сначала электрическая дуга зажигается между катодом и входным соплом, а далее при последовательном включении сначала первой секции вставок далее с последующими секциями. После зажигания основной дуги между электродом и соплом, дуга проходит под давлением рабочего газа, подаваемого в камеру. Анодное пятно дуги перемещается по оси анодного узла, и столб дуги оказывается сбалансированным и фиксированным.

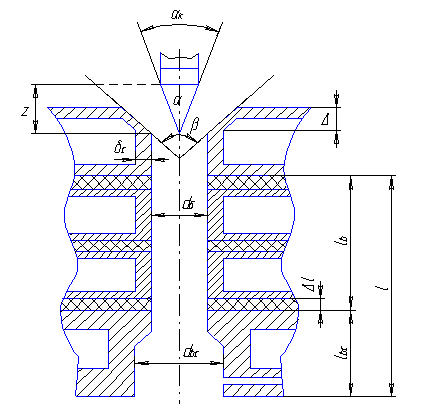

Расчет параметров плазмотрона. 1. Геометрический расчет. Настоящее время нет единой методики расчета плазматронов, тем более плазмотронов с межэлектродными вставками, поэтому некоторые размеры будем брать из расчетов аналогичных плазматронов. Все рассчитываемые и принимаемые геометрические показатели на рисунке 3.

Рис. 2. Схема зажигания дуги

1-плазмотрон; 2-катод; 3- входное сопло; 4- выходное сопло; 5-блок управления; 6- осциллятор; 7- секция МЭВ; ДР-дросель; С-К- контакторы

Выберем диаметр электрода из диапазона диаметров плазмотронов с межэлектродными вставками, d = 6 мм. Принимаем минимальный диаметр, так как нужен менее мощный плазматрон или известный (dэ = 0,6см) применяемый в промышленности плазмотрон. Определяем диаметр выходного сопла по соотношению

dвс = 1,25 dэ, см (1)

dвс=1,25 · 0,6 = 0,8 см

Исходя из баланса мощности плазмотрона, следует:

dвс/lд(1+2/sвс/ dвс) = 0,105 Qв (2)

где sс –толщина стенки или сопла, см; Qв— расход охлаждающей воды в плазмотроне,л/мин.

В известных плазматронах расход воды обычно составляет Qв = 8…12 л/мин.

Рассчитаем толщину стенки для Qв = л/мин преобразовав формулу (2)

sс = 1/2·dвс (10 dвс/ 0,15 · dd-1); см., поставив значения, получим

s = 1/2 · 0,8 (10/ 0,8/ 12 · 0,15-1) = 0,52 см = 0,052м.

расстояние от вершины электрода до верхнего среза цилиндрического участка сопла:

l = 0,432 · dвс ,см (3)

l = 0,432 · 0,8 = 0,34 см =0,034 м.

Рис. 3. Схема геометрических параметров плазмотрона

Высоту заточки вольфрамового электрода определяем по формуле

Zо = (tg α / 2) / (dэ / 2), см. (4)

где α — угол заточки вольфрам ого электрода, принимаем α = 900

Zо = tg300 / 0,3= 1,2 см = 0,012 м

Угол сужения входной части канала примем α = 900.

Определим диаметр входного сопла и канала:

dс = 0.75 ·dвс , см (5)

Рассчитаем длину межэлектродной вставки:

lв1 = lв / n, см (6)

где, n- число межэлектродных вставок; lв – длина секции из межэлектродных вставок.

lв = l – lвс — ∆ l, см (7)

где l -общая длина канала, см; ∆ l -толщина изоляции между вставками, см; lвс – длина выходного сопла, см.

В предыдущей работе приведен расчет плазматронов с межэлектродными вставками, отсюда примем: l = 8 см; lвс = 2,5 см; ∆ l = 0,1 см ; n = 5

lв = 8-2,5-0,1 · 6 = 4,9 см, отсюда lв1 = 4,9 /5 = 0,98 см.

Направление ввода материала примем перпендикулярное осевой линии канала, то есть угол ввода материала α = 900.

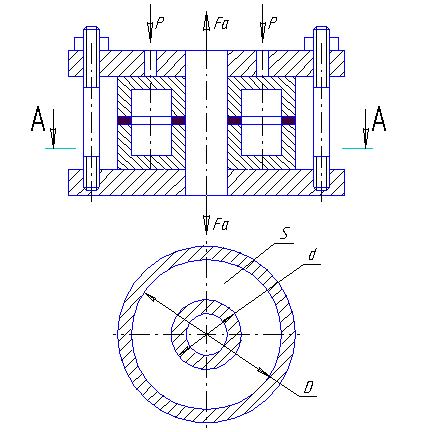

- Расчет деталей на прочность. На рисунке 4 приведена расчетная схема шпилек стягивающих верхнюю и нижние части плазмотрона и обеспечивающие герметичность в канале для охлаждения плазмотрона.

Условия прочности на растяжение:

σр = Fа / Аш ≤ [σр ] (8)

где, Fа — осевая нагрузка, действующая на одну шпильку, кг.; [σр] — допустимое напряжение на растяжение кг/ мм2, [σр] = 30 кг/мм2; Аш— площадь поперечного сечения шпилек , мм2.

Определим осевую нагрузку на шпильки.

Fa = P · S , н (9)

где Р -давление действующее на нижнею полость канала, кг/см2; S- площадь поперечного сечения, мм2; Р = 8 кг/см2 по техническим условиям плазмотронов. Д = 14 мм, d = 8 мм.

тогда

S = πД/4 – πd/4 = 1/4π ( Д2-d2) (10)

Подставив значение найдем

S = 1/4 · 3,14 · (142-82) = 103,6 мм2, отсюда Fа = 0,08 · 103,6 = 8,28 н.

Рис. 4. Схема расчета шпилек

Из формулы (8) выразим площадь шпилек:

Аш = Fа / [σ] ; мм2, (11)

Аш = 8,28 / 30 = 0,276 мм2 = 0,00276 м2

В конструкции плазмотрона предусмотрены 3 шпильки:

Аш, = Аш/n, мм2 (12)

где n – число шпилек; Аш,- сечение одной шпильки, Аш = 0,092 мм2

Диаметр одной шпильки:

dш, = 4Аш/ П, мм (13)

dш, = 4· 0,092 / 3,14 = 0,35 мм = 0,0035 м

Примем шпильку наименьшим диаметром по ГОСТ с учетом коэффициента запаса dм = (2…5). dм, ; dм = (2 · 5) · 0,35 = 5 мм

- Расчет охлаждения плазмотрона. Система охлаждения в плазмотроне необходима для принудительного отвода тепла от горячих деталей. Исходная величина для расчета системы охлаждения, количество теплоты необходимое отвести от плазмотрона в охлаждающую среду. Тепловые потери для различных длин межэлектродных вставок определяется по формуле:

Q = Qа + Qк + Qвс . Дж (14)

где Qа – потери тепла через анод, Дж; Qк – потери тепла через катод, Дж; Qвс – потери тепла через вставки, Дж.

Будем считать, что все потери тепла отводятся водой, т.е.

Q = Qохл , Дж (15)

При длине вставок lвс = 4,5 см, тепловые потери составляют

Qа = 21,3 · 106 Дж.; Qк = 6,1 · 106 Дж; Qв = 7,4 · 106 Дж

Q = 21,3 ·106 + 6,1 ·106 + 7,4 ·106 = 34,8·106 Дж.

Определяем массовую подачу воды насосом:

Q в = Qохл / Св(Твх— Твых, кг/ч (16)

где Св – удельная теплоемкость воды Дж / кг/к; Св = 4,178 Дж/ кг/к;

Твх— температура входа воды, 0К; Твых— температура выхода воды, 0К.

Твх = 2880К, Твых = 3080К,

тогда Q в =34,8 ·106 / 4,178 ·(308-208) = 610 кг/ч =10,2 л/мин

- Расчет и обоснование параметров характеризующих режим работы плазмотрона. В плазмотронах с межэлектродными вставками время прохождения частиц газа увеличивается, тем самым температуру достаточную для расплавления частиц можно достичь при меньших токах. Мощность плазменной струи зависит от длины канала, это можно выразить формулой;

qст = Т · к · LкМЭВ/ Vн; кВт (18)

где Т- температура плазмы, С0; к- коэффициент теплопередачи, Дж / м2;

.Lк – длина активной зоны, м; Vn— скорость плазменной струи, м/с.

Существует формула для вычисления мощности плазменной струи в зависимости от тока дуги:

qcт = 6.38 Gr ·Jд ·Lк1,07 ·е 0,088Lk (19)

где Gг— расход газа, м3/ч; Jд— ток дуги, А.

Выразим ток дуги из формулы (18) и получаем выражение;

Jд = Т ·l ·Lк / Vн ·6,38 ·GГ ·L1,07 ·е0,088 Lк, А (20)

расход газа примем из условия;

3< G < 5, м3/ч (21)

принимаем G = 4 м3/ч.; Lк = 0,08 м (см. расчет конструкции); к = 6…8,5

Дж/м2, примем к = 7.2 Дж/ м2; T= (12…14) ·103, 0С; Vн = (3…) ·102 , м/с .

е — экспонента

Подставив значения найдем:

Jд= 13 ·103 ·7,2 ·103 ·0,08 / 3,5 ·102 ·6,38 ·4 ·0,081,07 ·е0,088*0,08 = 126А

Для этого значения определим напряжение дуги по обобщенной формуле

Uд = Jд/ d ·2,77 ( Jд 2 /Gd) –0.38 · (G/d)-027 · (Lк/d)0,63, В (22)

Uд = 126 /0,008 ·2,77 (1262/4 ·0,008)-0,38 ·(4/0,008)-0,27 ·(0,08/0,008)-0,63 = 192,7 В.

Мощность плазмотрона равняется:

Рпр= Jд · Ид, кВт (23)

Рпр= 126 ·192,7 = 24192 Вт = 24,2 кВт

Определим КПД плазмотрона

η = (Рпотр— ∆Р) / Рпотр ·100, % (24)

где ∆Р – потеря мощности

∆Р = 34,8 106Дж = 34,8·106 ·0,27 = 9,4 кВт

η = (24,2-9,4) /24,2 ·100 = 61 %

Выводы

Весьма перспективными являются плазматроны с распределенной дугой, в которых ресурс работы сопла анода значительно увеличивается, при одновременном повышении мощности плазменной струи, при умеренных токах. В таких плазмотронах, кроме того, удается фиксировать длину дуги при помощи межэлектродных выставок. Эти плазмотроны обладают высокой энергетической эффективностью преобразования электрической энергии в тепловую и возможностью получения максимального КПД технологического процесса. Разработка плазмотрона позволит расширить номенклатуру восстанавливаемых деталей и более полно использовать возможности плазменной установки.

Библиографический список

1. Агафонов А. О. Восстановление и упрочнение деталей сельскохозяйственной техники электроконтатктной приваркой твердосплавных покрытий. /Автореф. дис. канд. тех. наук. Балашиха, 1990. - 22 с.2. Гвоздев А.А. Ремонт и восстановление деталей типа вал-втулка'' металлополимер-ными композициями. Совершенствование средств механизации и технологических процессов в сельском хозяйстве. Сб. научн. тр. С. -ПГАУ-ИСХИ. С. - П.:2001. с.12-18.

3. Волков П.Н. Математические методы в экспериментальных исследованиях. М., 2000.

4. Поляченко Л. В. Восстановление и упрочнение деталей контактной приваркой покрытий (технология, оборудование, перспективы). / Тезисы докладов на научно-технической конференции стран-членов СЭВ "Ремдеталь-88". Пятигорск, Ставропольского края, М., 1988.

5. Соколов К.О. Восстановление бронзовых подшипниковых втулок центро-бежным электродуговым напеканием бронзовых порошков. / Дисс. канд. техн. наук. — М., 1989. - 175 с.

6. Тойгамбаев С.К. Плазмотрон для наплавки износостойких, фрикционных и других специальных покрытий на поверхность деталей методом наплавки порошковых материалов. / Хабаршы. 2018. № 2 (29). С. 28-34.

7. Тоигамбаев С.К. Повышение долговечности деталей сельскохозяйственных и мелиоративных машин при применении процесса термоциклической диффузионной металлизации. / Диссертация на соискание ученой степени кандидата технических наук / Российский государственный аграрный университет-Московская сельскохозяйственная академия им. К.А. Тимирязева. Москва, 20006.

8. Тойгамбаев С.К. Совершенствование моечной машины ОМ–21614. / Техника и технология. 2013. № 3. С. 15-18

9. Тойгамбаев С.К. Восстановление бронзовых втулок скольжения центробежной заливкой с применением электродугового нагрева. / Механизация и электрификация сельского хозяйства. 2015. № 7. С. 28-32.

10. Тойгамбаев С.К., Евграфов В.А. Применение электродугового нагрева и центробежной заливки при ремонте деталей машин. / International Journal of Professional Science. 2019. № 10. С. 89-97.

11. Шнырев А.П., Тойгамбаев С.К. Устройство для восстановления бронзовых втулок. / В сборнике: Природоохранное обустройство территорий. Материалы научно-технической конференции. 2002. С. 153-154.

12. Чепурин А.В., Корнеев В.М., Кушнарев С.Л., Чепурина Е.Л., Кравченко И.Н., Орлов А.М. Надежность технических систем. / Учебник / Москва, 2017. Тойгамбаев Серик Кокибаевич