Электроконтактная приварка стальной ленты, как способ восстановления бронзовых втулок

Electrocontact welding of steel tape as a method restoration of bronze bushings

Abstract: The use of advanced technologies in the restoration of worn parts in 5...Reduces the number of operations 8 times compared to their manufacture, reduces material consumption 10...20 times. This article presents the results of a study on electrocontact welding during the restoration of parts, which makes it possible to obtain a coating layer on the working surface with certain physical and mechanical properties, ensuring good adhesion of the welded layer to the base metal.

Keywords: electrocontact welding; hardness; plastic deformation; sleeve; wear resistance; adhesion strength.

В авторемонтном производстве электроконтактная приварка нашла широкое применение как для восстановления деталей различными присадочными материалами (стальные ленты, проволоки, порошковые материалы), а так же для упрочнения деталей. Электроконтактная приварка при восстановлении деталей позволяет получать слой покрытия на рабочей поверхности с определенными физико-механическими свойствами, обеспечивая хорошую сцепляемость приваренного слоя с основным металлом. Детали, которые широко восстанавливаются способом электроконтактной приварки, можно отнести к следующим группам: детали типа «вал», «втулка» (коленчатые валы, опоры и кулачки распределительных валов, резьбовые участки валов и другие).

Важнейшими преимуществами этого способа являются высокая производительность труда, отсутствие значительного нагрева деталей, снижение расхода материалов по сравнению с наплавкой, возможность получить слой с заданными свойствами, улучшение санитарно-гигиенических условий труда.

Внедрение на ремонтных предприятиях электроконтактной приварки при восстановлении изношенных деталей создает возможность активно управлять твердостью, износостойкостью покрытий и в конечном счете ресурсом ремонтируемых узлов и агрегатов. Наибольшее применение среди перечисленных присадочных материалов получила электроконтактная приварка стальной ленты. Способ наиболее приемлемый для восстановления деталей, имеющих износ посадочных поверхностей в пределах 0,3…0,5 мм. Сущность способа заключается в сплошной приварке ленты сварными точками, последовательно идущими по винтовой линии, перекрывающими друг друга частично, как вдоль, так и между швами. Сварка происходит прерывисто с определенными по времени импульсами, силой сварочного тока, давления и скорости сварки. Использование при сварке охлаждающей жидкости обеспечивает закалку наносимого слоя и исключает сильный нагрев детали.

Впервые исследования по применению электроконтактной сварки для восстановления изношенных автотракторных деталей типа вал, ось, корпус подшипника коробки передач приваркой стальной проволоки и ленты были проведены в институтах ГОСНИТИ и АЧИМЭХС. В этих исследованиях при сварке использовали сварочный ток с регулируемыми импульсами. Прочность сцепления наплавленного слоя с основным металлом достигала прочности основного металла. В настоящее время в области восстановления изношенных деталей приваркой (наваркой, напеканием) металлических порошков проводятся

исследования в институте проблем надежности и долговечности машин Белорусской АН, в НПО «Ремдеталь». Эти исследования проводятся с использованием в процессе сварки двух схем: с непрерывным сварочным током и с импульсным током. Электроконтактная приварка импульсным током имеет значительно большие технологические возможности, чем сварка непрерывным током. В литературных источниках как за рубежом, так и в России нет данных по вопросу исследования электроконтактной приварки стальной ленты к поверхности бронзовых втулок. Проведенная оценка существующих способов восстановления показала, что наиболее перспективным является комплексный метод восстановления бронзовых втулок: предварительное пластическое деформирование обжатием с последующим восстановлением наружной поверхности контактной приваркой к бронзовой поверхности стальной ленты. Данный способ позволит экономить расход бронзы на изготовление новых деталей, трудовые ресурсы и время. Поэтому определенный интерес представляют исследования в области восстановления бронзовых втулок распределительного вала комплексным комбинированным методом.

Для пластического деформирования втулок необходимо разработать приспособление для обжатия втулки по наружной поверхности. Разработать технологический процесс восстановления бронзовых втулок (на примере двигателя ЯМЗ) способом электроконтактной приварки стальной ленты, обеспечивающий получение необходимого слоя покрытия по наружной поверхности, а так же требуемые физико-механические свойства, обеспечивающие хорошую сцепляемость приваренного слоя с основным металлом.

Прочность сцепления стальной ленты с бронзовой втулкой. Основными параметрами режима технологического процесса электроконтактной приварки стальной ленты, влияющими на прочность сцепления ленты с основным, металлом, являются величина сварочного тока 1св, длительность импульса сварки 1ИМП и усилие сжатия роликов электродов Рсж. На основе имеющихся литературных данных по оптимизации технологических режимов электроконтактной приваркой стальной ленты можно утверждать, что прочность сцепления ленты с основным металлом (бронза) можно повысить при увеличении силы сварочного тока или длительности его протекания, либо при одновременном увеличении этих параметров. Ввиду многовариантности влияния указанных параметров на исследуемые характеристики в работе предварительно были подготовлены и проведены однофакторные эксперименты по определению граничных значений регулируемых технологических параметров процесса приварки и степени влияния отдельных параметров на качество получаемых покрытий.

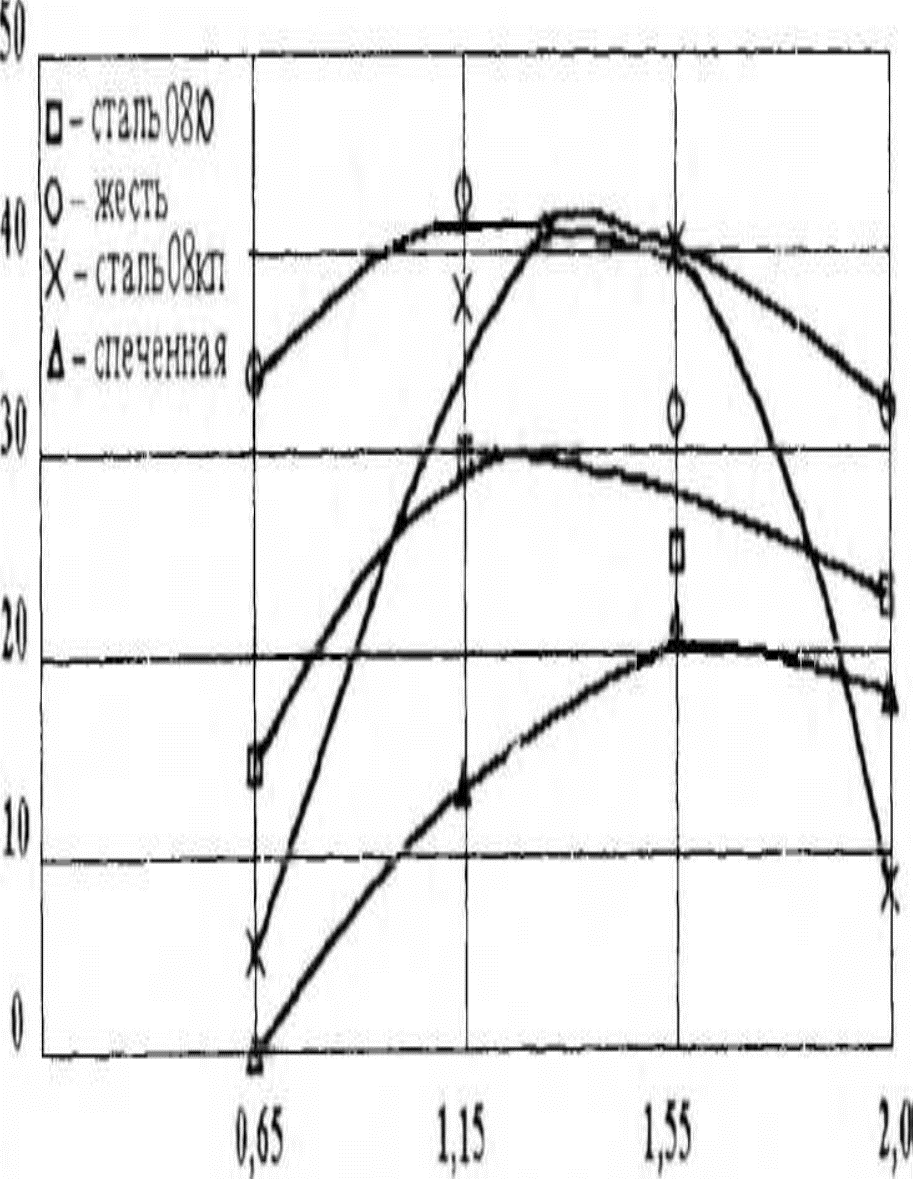

Результаты опытов представлены на рисунке1. Данные экспериментов показывают возможность значительного влияния изменяемых технологических параметров процесса электроконтактной приварки на прочностные характеристики приваренного слоя к бронзе втулки. Были установлены оптимальные значения технологических параметров, обеспечивающих максимальные значения исследуемых характеристик для ленты сталей различных классов.

Рис. 1. Изменение прочности сцепления ленты с бронзой (𝛿сц) в зависимости от усилия сжатия электрода (Рсж).

Как видно из рисунка 1 максимальное значение прочности сцепления ленты с основой (бронза) достигается при усилии сжатия электрода равном 0,90… 1,15 и 1,35…1.55 кН для луженой жести и 08кп, соответственно, для остальных материалов эта величина будет меньше. Установлено, что повышение усилия сжатия электрода более 1,15 кН для луженой жести и 1,55 кН для стали 08кп приводит к снижению электрического сопротивления в зоне сварки, что вызывается увеличением площади контакта электрод-лента. Снижение сопротивления приводит к уменьшению тепловыделения, а это, в свою очередь, вызывает снижение прочности сцепления ленты с основным металлом (бронзой). Кроме того, повышение усилия сжатия на ролики-электроды приводит к снижению толщины приваренного слоя, так как большое давление способствует выдавливанию разогретого металла из-под электрода и уменьшению припуска на механическую обработку приваренного слоя. Проведенные нами исследования по толщине приваренного слоя позволяют сделать вывод, что полезный слой для стали 08Ю составляет 55…75% при прочности сцепления 40…52 МПа, для стали 08кп 60…70 % при прочности сцепления 55…68 МПа, а для жести 55…65% при прочности сцепления 30…42 МПа, что подтверждает и математический расчет. Полученные данные позволяют установить (табл. 1) граничные значения регулирования технологических параметров при поиске оптимальных ре-жимов приварки лент из различных материалов при восстановлении бронзовых втулок.

Таблица 1

Граничные значения регулирования технологических параметров

| Материал ленты | Технологические параметры режима | ||

| tимп | Iсп к А | Рсж, кН | |

| 0810 | 0,02…0,10 | 6,2…10.,5 | 0,65…1,15 |

| 08кп | 0,04…0,10 | 6,5…8,0 | 1,15…1,55 |

| луженная жесть | 0,02…0,10 | 7,2…9,0 | 0,65…1,15 |

Результаты исследования показали, что наилучшими прочностными характеристиками обладает специальная спеченная лента, разработанная НПО «Ремдеталь». Однако НПО “Ремдеталь” не раскрывает химического состава спеченной ленты, поэтому из дальнейших исследований в этой работе этот материал был исключен и в дальнейшем использовались только общедоступные материалы, из которых наилучшими характеристиками по прочности сцепления обладает сталь 08кп. По результатам анализа установлено, что основными факторами, влияющими на прочность сцепления являются исследованные выше параметры: величина сварочного импульса tимп, усилие сжатия на электрод Рсж и вели-чина Iсв сварочного тока. Для установления математической зависимости между параметрами процесса и прочностью сцепления покрытия с основанием были составлены уровни факторов с последующим описанием матрицы полного факторного эксперимента 23 с равномерным дублированием опытов для стали 0,8 кп. На основании данных, содержащихся в матрице полного факторного эксперимента для стали 08кп можно составить следующее уравнение регрессии, отражающее зависимость прочности сцепления от указанных выше факторов.

Y = 55,095 — 6,86𝑋1+ 8,35Х2 — 3,20Х3 — 2,99𝑋1𝑋2 + 6,95𝑋1Х3 +

+ 9,92Х2Х3 + 0,53𝑋1Х2Х3

(1)

После проверки значимости коэффициентов и исключения незначимых, уравнение принимает вид:

У = 55,095 – 6,86Х1 +8,35Х2 + 6,95Х1Х3 + 9,92Х2Х3

(2)

Из анализа уравнения следует, что основное влияние на прочность сцепления получаемого покрытия оказывает величина сварочного тока (IСВ), длительность сварочного импульса (tИМП), а также усилие сжатия электрода (Рсж). Таким образом, разработана математическая модель процесса электроконтактной приварки стальной ленты 08кп к бронзе Бр 05Ц5С5, позволяет установить зависимость прочности сцепления от параметров режима сварки (tИМП, Iсв, Рсж).

Выводы

Технология восстановления методом электроконтактной приварки ленты относится к малостадийным и ресурсосберегающим технологиям, позволяющим получить износостойкие покрытия с высокими физико-химическими свойствами. Однако вопросы, связанные с электроконтактной приваркой стальной ленты на поверхности бронзовых втулок до настоящего времени не изучены.

Библиографический список

1. Агафонов А. О. Восстановление и упрочнение деталей сельскохозяйственной техники электроконтатктной приваркой твердосплавных покрытий. /Автореф. дис. канд. тех. наук. Балашиха, 1990. - 22 с.2. Андреев А.А., Апатенко А.С., Гусев С.С. Ресурсосбережение в АПК при эксплуатации автотракторной техники. / В сборнике: Чтения академика В. Н. Болтинского. 2022. С. 157-163.

3. Гусев С.С. Физико-химическая очистка отработанных минеральных масел с помощью полимерных материалов. / Мир нефтепродуктов. Вестник нефтяных компаний. 2006. № 6. С. 4.

4. Новиков А.А., Михальченкова М.А., Рыжик В.Н. Влияние наплавки заглубляющей части восстановленных лемехов на их работоспособность. / Труды ГОСНИТИ. 2017. Т. 126. С. 189-192.

5. Карапетян М.А., Мочунова Н.А., Выбрик Е.И. Деформационные и прочностные свойства почв. / Вестник международной общественной академии экологической безопасности и природопользования (см. в книгах). 2009. № 7 (14). С. 116-119.

6. Гусев С.С. Восстановление качества отработанных нефтяных масел с помощью ПГС-полимеров на сельскохозяйственных предприятиях. / Автореферат диссертации на соискание ученой степени кандидата технических наук / Московский государственный агроинженерный университет им. В.П. Горячкина. Москва, 2006.

7. Карапетян М.А., Шипанцов A.M. От предпосадочной подготовки почвы

зависит производительность картофелеуборочного комбайна и качество уборки клубней. / Картофель и овощи. 2012. № 4. С. 7.

8. Карапетян М.А., Пряхин В.Н. Совершенствование технологий и управление технологическими процессами сельскохозяйственного производства. / Учебное пособие. Изд: Компания Спутник+. Москва. 2005. С. 161.

9. Тойгамбаев С.К., Ногай А.С., Нукешев С.О. Проводимость почвенного слоя в Акмолинской области. / Вестник Федерального государственного образовательного учреждения высшего профессионального образования "Московский государственный агроинженерный университет имени В.П. Горячкина". 2008. № 1 (26). С. 86-89.

10. Тойгамбаев С.К. Совершенствование моечной машины ОМ–21614. / Тех-ника и технология. 2013. № 3. С. 15-188.

11. Шмонин В.А., Теловов Н.К., Тойгамбаев С.К. Комбинированное орудие для глубокого рыхления почвы с внесением удобрений. / Патент на изобретение RU 2500092 C1, 10.12.2013. Заявка № 2012126854/13 от 27.06.2012.

12. Теловов Н.К., Тойгамбаев С.К. Обработка почвы нечерноземных земель РФ глубокорыхлителем - удобрителем для увеличения производства сельскохозяйственных культур. / Агропродовольственная экономика. 2019. № 10. С. 7-16.

13. Тойгамбаев С.К., Евграфов В.А. Исследования по оптимизации и эффективности использования машинно-тракторного парка предприятия. / Механизация и электрификация сельского хозяйства. 2016. № 5. С. 28-33.

14. Тойгамбаев С.К., Апатенко А.С. Обработка результатов информации по надежности транспортных и технологических машин методом математической статистики. / Методическое указание. Изд. «Мегаполис» Москва, 2020. С. 25.е указание. Изд. «Мегаполис» Москва, 2020. С. 25.

15. Niyazbekova S., Troyanskaya M., Toygambayev S., Rozhkov V., Zhukov A., Aksenova E., Ivanova O. Nstruments for financing and investing the "green" economy in the country's environmental projects. / В сборнике: E3S Web of Conferences. 22. Сер. "22nd International Scientific Conference on Energy Management of Municipal Facilities and Sustainable Energy Technologies, Emmft 2020" 2021.С.10054.