Уменьшение тягового сопротивления бульдозера с применением газовоздушного смазочного механизма

Reduction of traction resistance bulldozer with applicable gas air lubricating mechanism.

Abstract: The article discusses the prospects of job creation , possesses properties of broad adaptation to external conditions and types of work are satisfied . One way to reduce the frictional forces on the ground The tool is the use of gas- lubricating mechanism dozer blade . The schemes dozer blade , traction calculation and distribution Thu air flow per unit area of the slip surface , tiruyuschuyu contacts with the ground.

Keywords: blade ; gas mixture ; bulldozer ; formation.

Анализ достижений технологии индустриального развития строительства позволяет выделить ряд основных направлений развития и исследований в области землеройных машин, методов их интенсификации и повышения эффективности. Эти направления в значительной степени обусловлены общими положениями развития машиностроения и могут быть сформулированы следующим образом:

— первое направление охватывает проблемы повышения надежности и конкурентоспособности машин и комплексов, выпускаемых серийно, а так же машин, подлежащих внедрению;

— второе направление включает в себя проблемы совершенствования привода и гидросистем управления рабочими процессами машин;

- третье направление характеризует работы по автоматизации и исследованию путей роботизации землеройных машин;

— четвертое направление связано с проблемами повышения функциональных свойств машин и совершенствование рабочих органов на базе достижения техники и фундаментальных работ, а также создание тяжелых машин и машин для стесненных условий строительства.

— пятое направление характеризует одну из важнейших тенденций строительства, развития строительного и дорожного машиностроения, как отрасли, обеспечивающей производство новой техники, и включает проблемы использования средств и методов автоматизированного проектирования и исследования машин в практике их создания и эксплуатации.

Перечисленные направления обусловлены развитием и достижениями базовых отраслей машиностроения. Указанные направления включают проблемы и вопросы, краткое рассмотрение которых позволяет в общих чертах выявить определяющие тенденции развития землеройной техники. Повышение надежности, уровня энергетических показателей и конкурентоспособности заключается в совершенствовании машин путем улучшения эксплуатационных свойств надежности, показателей ремонтопригодности и технического обслуживания. При этом решают следующие вопросы: создание конструкций, требующих значительно меньшего объема работ по техническому обслуживанию; использование и разработка узлов, обеспечивающих увеличение периодов между операциями технического обслуживания; использование высокоэффективных фильтров; разработка конструкций, обеспечивающих легкий доступ к узлам; использование узлов с встроенными диагностическими системами.

Совершенствование привода и систем управления рабочими органами машин включает в себя решение ряда проблем в области двигателестроения и гидрофикации машин определяет одно из важнейших направлений совершенствования землеройных машин, при этом металлоемкость машин снижается в 2 раза. Гидропривод на землеройной техники находит все большее применение и здесь имеются большие резервы. Повышение функциональных свойств машин и совершенствование рабочих органов связано с реализацией традиционных методов воздействия на грунт и на базе использования новых физических эффектов. Большая группа вопросов касается совершенствования конструкции рабочих органов на базе традиционных методов воздействия на среду. Перспективно создание рабочих органов, обладающих свойствами широкой адаптации к внешним условиям и видам выполняемых работ. Эта тенденция определяется появлением бульдозеров с перекосом отвала, отвалов с управляемым выступающим средним ножом (ВСН), отвалов с двухножевыми рабочими органами, отвалов с изменяющимся углом резания, отвалов, оборудованных челюстным захватом с ВСН; создание землеройных машин с подводом энергии к рабочему органу, минуя движитель. Тенденцию, связанную с разработкой и созданием принципиально новых землеройных машин, определяют проблемы использования для разрушения грунтов новых физических эффектов, являющихся результатом исследований в области фундаментальных наук. Большое значение приобретает применение новых эффектов для интенсификации процессов копания путем снижения сил трения грунта об инструмент. Другой важный вопрос – это исследование по использованию достижений газо- и гидродинамики для интенсификации разрушения и перемещения материала, горных пород, грунтов. Повышение эффективности рабочих органов землеройных машин достигается в основном методами, обеспечивающими снижение действующих сил сопротивления грунта, разработка конструкций, расширяющих область применения машин, увеличивающих производительность и снижающих затраты на единицу производимой продукции. Эффект по снижению сил сопротивления достигается в основном за счет использования: приемов, облегчающих последующее отделение грунта от массива; интенсификации процесса перемещения грунта по транспортирующей поверхности рабочих органов; методов снижения сил трения грунта о поверхность рабочих органов, контактирующих со средой приемов, устраняющих залипание грунта на рабочих органах. Наибольший эффект по обеспечению снижения сил трения грунта о поверхность рабочих органов, а так же устранение залипания дает газовоздушная смазка. В этом случае в значительной степени устраняется непосредственный контакт между грунтом и поверхностью рабочего органа.

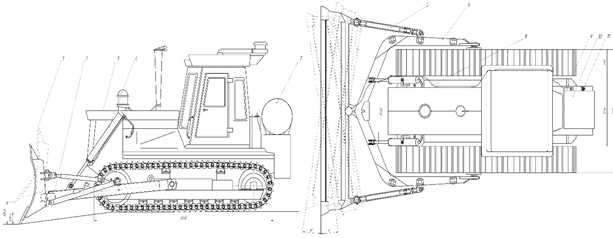

В данной работе рассматриваться бульдозер на базе трактора тягового класса 10 с интенсифицирующим рабочим органом. Бульдозеры предназначеные для выполнения землеройно-планировочных работ, разработки песчано-гравийных карьеров, котлованов, сооружения канав, водоемов и возведения насыпей, дамб и плотин.

Бульдозерное оборудование состоит из отвала 1, толкающих брусьев 6 или универсальной рамы, системы управления отвалом и для рассматриваемого случая компрессором 10. Отвал может быть поворотным и неповоротным (в горизонтальной плоскости) рис. 1. Экономически выгодная дальность перемещения грунта, которая в свою очередь зависит от тяговых качеств бульдозера, вида грунта и эксплуатационных условий. Одним из важных направлений снижения силы сопротивления копанию является уменьшение сил трения, возникающих в процессе взаимодействия рабочего органа с грунтом. Газо-воздушная смазка, выполняя роль смазывающей прослойки между грунтом и отвалом бульдозера, снижает общее сопротивление грунта сдвигу по поверхности контакта.

Рисунок 1. Бульдозер с компрессором

1- отвал универсальный, 2- центральный шарнир, 3- базовой трактор, 4-гидроцлиндры 2 шт., 5- раскосы для регулировки угла 2 шт., 6 — универсальный толкающий брус, 7- ресивер для сжатого воздуха. 8 – воздушная магистраль для подачи сжатого воздуха на отвал, 9- крепления редуктора и компрессора, 10 – редуктор и компрессор в защитном кожухе, 11 -предохранительный клапан воздуха,

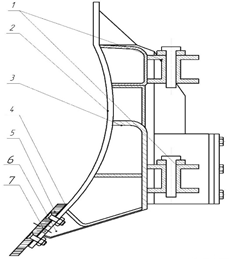

Для оборудования бульдозеров газо-воздушной смазкой поверхности скольжения, контактирующей со средой, в задней части базового трактора устанавливают компрессорную установку 10, привод которой осуществляется от вала отбора мощности двигателя трактора. Отверстия для выхода сжатого газа выполнены в отвале (рис.2) под углом 900 к касательной поверхности скольжения. Над выходными отверстиями 7 расположена задняя грань режущего ножа 5. Это предотвращает непосредственный контакт отверстий с грунтом, а так же обеспечивает подачу газо-воздушной смазки вверх по отвалу. Между ножом 5 и поверхностью отвала 2 установлена прокладка 4 толщиной 1…2 мм, обеспечивающая зазор для выхода сжатого газа к поверхности отвала, по каналам имеющимся в ней. Для распределения сжатых газов по выпускным отверстиям с тыльной стороны режущего ножа установлен газовый коллектор 6. Его целесообразно совместить с конструктивными элементами отвала – коробкой жесткости и другими, обеспечив при изготовлении герметичность сварочных швов. В нижней части газового коллектора расположена герметичная пробка для периодического слива конденсата. Входное поперечное сечение штуцера и трубопровода в 2-3 раза превышает суммарное проходное сечение выпускных отверстий. Давление в системе газовоздушной смазки оказывает существенное влияние на изменение сопротивления движению пласта по поверхности контакта.

1 –крепления отвала, 2 –криволинейный лист отвала, 3–центральное ребро жесткости, 4 – прокладка, 5 — режущий нож отвала, 6 — газовый коллектор, 7 – отверстия подачи газовоздушной смеси.

Рисунок 2. Отвал бульдозера.

Изучено влияние давления воздуха, подводимого непрерывным потоком на границу раздела двух сред, на величину сопротивления сдвигу. Экспериментально были измерены величины сопротивления движению пласта грунта различного по толщине и весу по поверхности контакта в условиях вариации давления газо-воздушной смазки, изменяемой от 0,025 до 0,2 МПа для песчаных и супесчаных грунтов и от 0,02 до 0,3 МПа для глинистых и суглинистых. Анализ полученных данных показывает, что для песчаных грунтов влажностью ω = 3…4% и прочностью с числом ударов динамического плотномера ДорНИИ Суд=1…2, перемещающихся по поверхности скольжения с газовоздушной смазкой, с увеличением давления воздуха Рв= 0,025…0,075МПа сопротивление движению пласта снижается. Пласт вывешивается и передвигается практически на газовоздушном слое. При Рв=0,1 МПа происходит стабилизация сопротивления движению пласта. Дальнейшее увеличение давления Рв не ведет к уменьшению сопротивления движению пласта. При этом продолжается рост расхода воздуха и общих энергозатрат. Для супесчаных грунтов в первоначальный момент процесс протекает аналогично. Снижение потребного тягового усилия происходит с увеличением давления воздуха, но до определенного предела. Далее наблюдается увеличение сопротивление движению пласта, что объясняется исчезновением воздушной прослойки под пластом. При увеличении давления воздуха, подводимого на границу сдвига, происходит образование сквозной трещины в грунте («прострел» пласта струей сжатого воздуха) и эффекта вывешивания пласта не наблюдается. Образуется уменьшенная аэрированная площадь контакта, что приводит к опусканию пласта на металлическую поверхность скольжения.

Прострел пласта струей сжатого воздуха объясняется превышением давления действующей струи газа величины прочности грунта. Для суглинистых и глинистых грунтов различной влажности, прочности и плотности с увеличением давления воздуха сопротивление движению пласта снижается. Установлено, что пласт суглинистых грунтов влажностью ω = 18% и числом ударов динамического плотномера ДорНИИ Суд=4-5, при давлении воздуха Рв=0,1…0,15 МПа всплывает над поверхностью скольжения и передвигается на воздушном слое.

Всплывание пласта над поверхностью скольжения для глинистых грунтов наступает при Рв=0,1…0,15 МПа. Для глинистых грунтов влажностью ω=20% и Суд=11…12 вывешивание пласта на газовом слое наступает раньше, при давлении Рв= 0,05…0,1 МПа.

Увеличение Рв для глин и суглинков свыше критической величины давления при которой наблюдается эффект всплывания пласта не ведет к дальнейшему снижению сил сопротивления. При вывешивании пласта на газовом слое трение грунта по металлу практически сводится к трению грунта по слою грунта, насыщенному воздухом. Дальнейшее повышение давления газа до 0,25 МПа обеспечивает снижение потребного тягового усилия Т на 10%. Расход газа Q при этом возрастает на 75% и мощность компрессора в 2,7 раза. Рациональным следует считать расход воздуха на единицу площади поверхности скольжения, контактирующую с грунтом не менее:

Величина угла наклона выходных отверстий к поверхности оказывает влияние на сопротивление движению пласта по поверхности скольжения.

Величина угла наклона выходных отверстий к поверхности оказывает влияние на сопротивление движению пласта по поверхности скольжения. Это положение подтверждают эксперименты, которые были проведены на песчаном грунте плотностью γгр=1,8 г/см3при влажности ω=(6…8)% и Суд=3…4, а так же на суглинистом грунте с плотностью γгр=1,9 г/см3 при влажности ω=(12…14)%. В ходе экспериментов менялся угол наклона продольной оси отверстий β к поверхности в пределах от 0 до 180˚. Сжатый воздух подавался на границу раздела «грунт-поверхность скольжения» через 6 круглых отверстий диаметром dотв=1,7мм расположенных в линию поперек движения пласта с шагом 30 мм. Минимальная сила тяги и соответствующее ей минимальное значение коэффициента трения наблюдается при подводе сжатого воздуха через отверстия, установленные под углом β=30˚ и менее по направлению движения пласта грунта по поверхности скольжения. Потребная сила тяги снижается при этом в 1,74 – 2,14 раза для песчаных грунтов и 1,45-4,35 для суглинков в зависимости от давления газовой смазки.

Тяговый расчет

Тяговые сопротивления при работе бульдозера определяют в момент окончания набора грунта перед отвалом.

Общее тяговое сопротивление: F = F1 + F2 + F3 + F4 (1)

где F1 – сопротивление отделению грунта от массива, Н;

F2 – сопротивление перемещению призмы волочения, Н;

F3 – сопротивление трению при движении грунта по отвалу, Н;

F4 – сопротивление движению тяговой машины с бульдозерным отвалом, Н.

- Сопротивление отделению грунта от массива: F1 = k ∙B∙ h cos α (2)

где k = 110×103 Н/м2 – удельное сопротивление резанию на единицу лобовой площади отвала; В = 3,5 м – ширина отвала;

h = 0,1 м – глубина резания; α =25˚ — угол установки отвала в плане.

F1 = k B h cos α = 110×103×3,5×0,1×0,91 = 34892,8 H

- Сопротивление перемещению призмы волочения, Н

F2 = V∙ γ ∙g∙ fгcosα

(3)

где V – объем призмы волочения, м3; γ = 1900 кг/м3 – плотность грунта;

fг – коэффициент трения грунта о грунт, fг= 0,5;

F2=V∙ γ∙ g ∙fгcos α = 3,5 ·1900·9,81·0,5·0,91= 29652,4 Н.

- Сопротивление трению при движении грунта вверх по отвалу

F31 = V∙ γ ∙g ∙fc cos2δcosα

(4)

где fс – коэффициент трения грунта по металлу; δ = 55˚ — угол резания

F31 = 3,5×1900×9,8×0,7 cos255˚ cos 25˚ = 13298,8 Н

- Сопротивление трению при движении грунта вдоль по отвалу

F32 = V γ g fcfгsin α = 3,5×1900×9,8×0,7×0,5×0,42 = 9580 Н

- Сопротивление движению базовой машины с бульдозерным оборудованием; F4 = G ∙ f

(5)

где f = 0,1 – коэффициент сопротивления движению базовой машины

F4 = 165816× 0,1 = 16581,6 Н

Суммарное сопротивление трению при движении грунта по отвалу

F3 = F31 + F31 = 13298,8 + 9580 = 22878,8 Н.

Общее тяговое сопротивление

F = F1 + F2 + F3 + F4 = 34892,8 + 29652,4 + 22878,8 + 16581,6 = 104005,6 Н

Расчет сопротивлений при газовоздушной смазке поверхности скольжения отвала. Все сопротивления движению кроме F3 останутся неизменными т.к. в них составляющие не изменяются. Производим расчет только сопротивления трению грунта по поверхности скольжения отвала.

Сопротивление трению при движении грунта вверх по отвалу

F3г1 = V∙ γ∙ g∙ fc cos2δcosα

(6)

fc = 0,033 – коэффициент трения грунта по металлу при наличии газовоздушной смазки

F3г1 = 3,5×1900×9,8×0,033×0,32×0,91 = 626,9 Н

Сопротивление трению при движении грунта вдоль по отвалу

F3г2 = V ∙ γ∙ g∙ f∙cfгsin 25˚ = 3,5×1900×9,8×0,033×0,5×0,42 = 451,6 Н

Суммарное сопротивление трению при движении по отвалу

F3г = F3г1 + F3г2 = 626,9 Н + 451,6 Н = 1078,5 Н

Общее тяговое сопротивление

F = 34892,8 + 29652,4 + 1078,5 + 16581,6 = 82205,3 Н

Расчет мощности

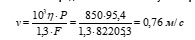

Мощность необходимая на передвижение:

(7)

где F – общее сопротивление передвижению, м2;

v = 0,6 м/с – скорость передвижения; η = 0,85 – КПД передачи

Определяем максимальную скорость с подачей газовоздушной смазки и той же мощностью

Мощность необходимая для привода компрессора:

(8)

где qр = (11…13,2) кВт/м2 – удельный расход мощности, необходимый для обеспечения газовоздушной смазки на единицу площади поверхности, скольжения, контактирующей с грунтом, для суглинков;

F – общая площадь поверхности, контактирующей с грунтом, м2;

kc – коэффициент смазки отвальной поверхности скольжения, для суглинистых грунтов kc = 0,8…0,9

Р = 11×22,5×0,8 кВт

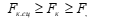

Движение трактора с бульдозерным оборудованием возможно, если

где Fк.сц. – касательная сила тяги по сцеплению движителя с грунтом, Н;

Fк – касательная сила тяги по движителю, Н.

Fк.сц = m g fсц= (15000 + 1920) × 9,8 ×1,0 = 165816Н

Fк = ТдвUт ηт к-1,

(9)

где Тдв – вращающий момент двигателя, Н·м; Тдв– 9550 Рдв/nдв,

где Рдв = 118 кВт — максимальная мощность двигателя, nдв = 750 мин-1;

Тдв = (9550×118) / 750= 1502 Н·м

Fк = (1502×45,2×0,89×1) / 0,42 =145,7 кН:

165816 > 145700 > 104005 (условие соблюдается).

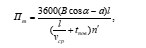

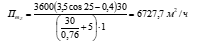

Расчет производительности

Производительность бульдозера (м2/ч) при планировочных работах

(10)

где В – ширина отвала, м, α – угол установки отвала в плане, град.

а–часть полос, перекрываемая при последующем проходе и равно 0,3…0,5 м; l – длина участка, м.; vср– средняя рабочая скорость, м/с;

tпов – время на поворот, с; п’– число проходов по одному месту, п’=1…2.

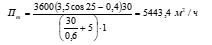

Производительность бульдозера при планировочных работах без газовоздушной смазки

Производительность бульдозера при планировочных работах с газовоздушной смазкой

По выше представленным расчетам видно, что применив газовоздушную смазку, мы на 23% увеличили производительность.

Выводы:

- Применение газовоздушной смазки для отвала бульдозера позволяет значительно снизить сопротивление грунта при трении о поверхность отвала, что в свою очередь снижает энергозатраты.

- Производительность бульдозера при планировочных работах с газовоздушной смазкой увеличивается на 23 %.

Библиографический список

1. Плешков Д.И. Бульдозеры, скрейперы, грейдеры Учебник для сред. Проф. Техн. Учеб. Заведений Д.И. Плешков, М.И. Чейфец, А.А. Яркин М. Высш. Школа 1980, 271 с. 22 см.2. Ронинсон Э.Г.Машинист бульдозера. Учебное пособие Ронинсон Э.Г. Академия (Academia) 2007,с178

3. Леонов О.А. Теоретические основы расчета допусков посадок при ремонте сельскохозяйственной техники // Вестник ФГОУ ВПО МГАУ. 2010. № 2. С. 106-110.

4. Ерохин М.Н., Леонов О.А. Взаимосвязь точности и надежности соединений при ремонте сельскохозяйственной техники // Вестник ФГОУ ВПО МГАУ. 2006. № 2. С. 22-25.

5. Голиницкий П. В., Вергазова Ю. Г., Антонова У. Ю. Разработка процедуры управления внутренней документацией для промышленного предприятия//Компетентность. 2018. № 7 (158). С. 20-25.

6. Тойгамбаев С.К., Ногай А.С., Нукешев С. Проводимость почвенного слоя в Акмолинской области. Вестник МГАУ им. В,П. Горячкина. 2008. № 1 (26). С. 86-89.

7. Тойгамбаев С.К. Повышение долговечности деталей сельскохозяйственных и мелиоративных машин при применении процесса термоциклической диффузионной металлизации. Диссертация на соискание ученой степени кандидата технических наук / МГУП им. Н.А. Костякова. Москва, 2000г.