Внедрение и совершенствование логистических схем на хлебопекарном предприятии

Introduction and improvement of logistics schemes at a bakery enterprise

Abstract: The article discusses the importance of applying logistic principles and models to optimize processes in bakery enterprises. Logistics plays an important role in the efficient functioning of food industry enterprises, including bakeries. The work will analyze the current logistics schemes at the bakery enterprise, including the processes of forming orders and supplying products to the retail network.

Keywords: logistics, plan, market, products, bread, production, system, delivery.

До недавних пор, в нашей отечественной терминологии, слово «логистика» не применялось. Этот термин, как и многие другие «американизмы» пришел из-за рубежа. Иностранные слова, сегодня нашли широкое применение в нашей лексике, технической и экономической литературе. Это стало возможным в связи с переходом нашей страны в рыночные отношения. Их применение было вызвано, где-то унификацией нескольких однородных понятий, где-то в угоду моде на иностранный язык.

Логистика – производное от базового слова логика. Под этим подразумевается, логическое, выверенное построение процессов обеспечения, поставок и поддержки оборудования путем передвижения.

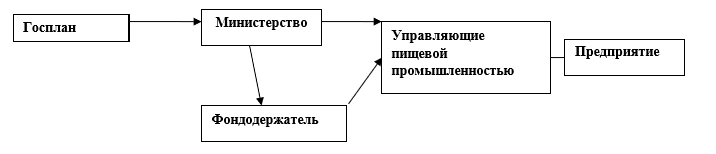

В условиях плановой экономики эту роль выполнял – план. Планировались годовые, месячные поставки сырья, вспомогательных материалов и оборудования, по вертикально-интегрированной схеме. Исходя из этих планов, выделялись фонды на эти материалы и определялись конкретные поставщики. [1]

Рисунок 1 – Вертикально-интегрированная схема

Схема простая и надежная. Не было необходимости заводам что-то придумывать и изобретать в этом вопросе.

План существовал и во внутрипроизводственном цикле. Были установлены задания по производству хлеба, мелкоштучных и кондитерских изделий.[3]

В строго-определенном географическом порядке и, согласно плану, осуществлялся и сбыт продукции. На территории каждого административно-территориального деления находился хлебозавод, который обеспечивал все населенные пункты этого поселения. При высоком потреблении хлеба и небольшом ассортименте, в каждую торговую точку поставляли продукцию в больших объемах. Это позволяло использовать автотранспорт полногрузным завозом в 1-3 магазин за один рейс. Следовательно, рынок и объемы продаж тоже были планово определены.

Из вышеперечисленного можно сделать вывод, что плановые условия поставок сырья и сбыт готовой продукции были достаточно эффективными и постоянными. Однако в этих рамках предприятие было ограничено в увеличении ассортимента, из-за скудности выделяемого сырья. Выделялось только необходимое. А границы рынка не позволяли реализовывать продукцию за пределы поселения. Отсутствовала конкурентная среда. Все это сдерживало инициативу предприятий, следовательно, и его развитие.

Самым затратным и трудоемким был процесс производства продукции. Уровень технического оснащения был крайне низким. Государство серьезно занималось ведущими, базовыми отраслями социалистической экономики. Горно-металлургическое, химическое, оборонно-промышленное, космическое и другие производства были приоритетными в развитии страны.

Машиностроение для пищевой и легкой промышленности развивалось слабо. В основном оборудование для хлебопечения выпускали объединения «Киевпродмаш», Щебекинский машзавод и множество механических экспериментальных заводов при управлениях пищевой промышленности в областях страны. Последние выпускали не стандартизированное оборудование и «латало дыры» в оборудовании хлебозаводов. А Киев и Щебекино работали по старым «лекалам» выпуская порой устаревшие типы машин. К примеру, объединение «Киев Продмаш» изготовлял тестоделители А2-ХТН, в то время зарубежные производители хлеба имели на вооружении высокоэффективные вакуумные делители, который выдерживали точность деления заготовок и сохраняли клейковину теста.

А Щебекинский машиностроительный завод продолжал выпускать хлебопекарные печи ФТЛ-2, освоенные еще в сороковых годах.

Поэтому, даже еще в восьмидесятые годы, в большинстве хлебозаводов все делалось вручную: от засыпания муки, до укладки хлеба в лотки и вагонетки. Вопрос технического перевооружения, с вводом механизированных и автоматических линий в производстве стоял особо остро. Но материально-техническое состояние отечественной индустрии и «закрытые» границы сдерживали технический прогресс.

Все кардинально изменилось с переходом страны в новые рыночные отношения. Управленческо-снабженческая вертикаль была упразднена и ничто не ограничивало свободу реализацию продукции, вплоть до зарубежья.

Хлебозаводы вынуждены были сами решать вопросы с приобретением сырья и поиска рынка реализации продукции. Все это происходило на фоне резкого снижения потребления хлебной продукции, в связи с либерализацией цен 1992 года.[2]

За этот год продажа булочных и сдобных изделий снизилось на 44%, сухарно-бараночных на 31% и кондитерских на 46 %.

Так происходило общее снижение выпуска хлебобулочных изделий:

- 1993 г – к 1992 снизилось на 3%;

- 1994 г – к 1993 снизилось на 9%;

- 1995 г – к 1994 снизилось на 20%.

Резкое снижение производства хлеба стало возможным в связи с тем, что с ноября 1993 года хлеб стал рыночным продуктом. До этого периода с 1 января 1992 года правительство области установило твердые цены на хлеб и выплачивали дотации из бюджета для покрытия убытков.[5]

В этих усложнившихся условиях работы хлебозаводов, потребовалось действия трех, относительно самостоятельных функций: снабжение, производство и сбыт, объединить в одну общую схему. Сбыт, на основе изучения потребности рынка, дает задание производству на выпуск того или иного изделия в определенных объемах, а производство, в свою очередь, даст заявку снабженческим структурам на приобретение необходимого сырья и материалов.

Вот поэтому логистика, призвана обеспечить учет всех затрат, всего производственного комплекса, выстроить разумную и эффективную схему продвижения.

Однако, повышения эффективности, можно было достичь, только модернизируя основное производство. Никакой, дополнительный заказ не может быть выполненным без наличия соответствующего оборудования.

По состоянию на 2001 год на 36 предприятиях области износ основных фондов составлял:

- 21 предприятие – 30-40 % износ;

- 7 предприятий – 41-60% износа;

- 6 предприятий – 61-80 % износа;

- 2 предприятия более 80 процентов. [2]

Понимая, что только крупные предприятия, более успешно способны решать вопросы техноперевооружения, имея большие активы и оборотные средства, стали возникать объединения и холдинги. Уральский хлеб, Агентство по развитию рынка, которые объединили несколько предприятий. Шире стали привлекаться инвестиции акционеров.

Открывшейся рынок зарубежного оборудования позволил предприятиям смелее решать главную задачу – модернизацию производства.

Поставка основного сырья – муки повсеместно стала осуществляться бестарным способом, полностью исключая ручной труд.

Современные информационные технологии позволяют ряд этапов в учете, хранении и внутризаводском продвижении муки сократить. Вывести из хозяйственного использования механическое взвешивание, транспортировку в шнеках и нориях.

В начале нового столетия на Екатеринбургском хлебокомбинате немецкой фирмой «Райнельт», был разработан проект хранения и транспортировки муки от муковозов до тестомесильных машин. (Договор «О проектировании схемы хранения и транспортировки муки на Екатеринбургском хлебокомбинате» заключенный между фирмой «Райнельт» и Екатериннбургским комбинатом от 7 мая 2001 года г. Екатеринбург). Этим проектом предусматривалось введение электронного, тензометрического взвешивания поступающего сырья, просеивание в линии пневмоподачи, деаэрация муки перед замесом теста. На всех этапах предусматривался учет с формированием учетной базы на сервере. Дозировка на замес теста производилась по программе, согласно рецептуре, того или иного вида хлеба.

Вся громоздкость шнеков, редлеров, норий, накопительных и производственных силосов со множеством двигателей и редукторов заменялась на пневмотранспорт.

Из-за капиталоемкости, этот проект полностью реализован не был. Однако многое из него было взято и применено на комбинате.

Современные технологии дают возможность минимизировать ручной труд в основном производственном цикле. Вопросы продвижения решаются на всех стадиях. Широко используются транспортеры и манипуляторы для подачи хлебных форм, выгрузки готового хлеба.

Если в практике российского хлебопечения, наиболее популярны были люлечные расстойно-печные агрегаты с автоматическими посадчиками хлебных заготовок, то сегодня находят применение и туннельные печи с автоматическими посадчиками и загрузчиками хлебных форм. В этих агрегатах предусмотрена автоматическая смазка форм, выемка и укладка на транспортер готового хлеба с помощью вакуумного манипулятора. [4]

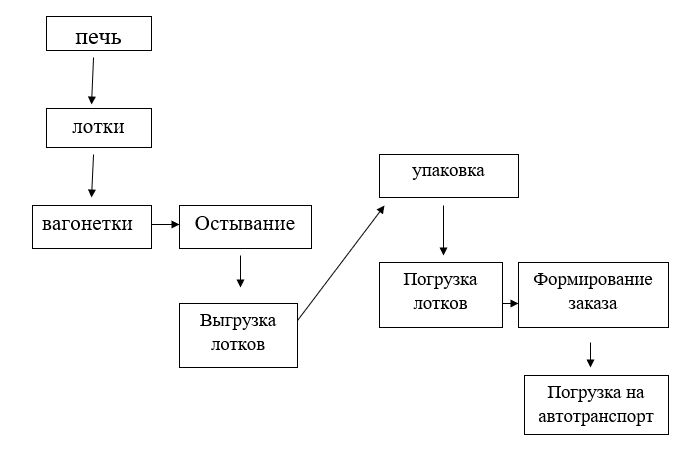

Требование современного рынка в поставке от производителя продукции в упакованном виде, приводит к необходимости совершенствовать продвижение продукта от печи до упаковки с учетом двухчасового охлаждения. [1]

Старая схема (рисунок 2) продвижения хлеба от печи до экспедиции завода выглядела следующим образом:

Рисунок 2 – Схема продвижения хлеба

Из этой схемы видно, что все процессы от выхода хлеба из печи до погрузки выполняются вручную, с многочисленным перекладыванием продукции в лотки и из лотков. Передвижение вагонеток с хлебом также выполняется ручным способом. Следовательно, этот цикл предполагает большое количество рабочих мест с высокой трудоёмкостью.

Существующие, модернизированные схемы продвижения широко применяются за рубежом и на предприятиях РФ.

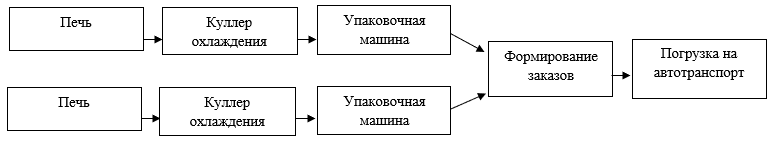

Итальянская фирма «Технопол» спроектировала и восстановила оборудование по организации механизированного цикла транспортировки и охлаждения продукции на Нижнетагильском хлебокомбинате. От двух печей фирмы «Гастол» установлена технологическая цепочка с включением в нее фасовочно-резотельного автомата фирмы «Хартман» (Германия). Специалисты предприятия в настоящее время работают над проблемой автоматизацией и формированием заказов и погрузки продукции (рисунок 3).

Рисунок 3 – Схема авторизации и формирования заказов и погрузки продукции

Таким образом приведенная логистическая схема продвижения продукции полностью исключает ручной труд и сокращает численность персонала. На обслуживании одной печи по старой схеме занято персонала в два раза больше, чем от двух печей по новой схеме.

Формирование заказов может производиться с помощью компьютерных программ.

Практически, в таких схемах продвижения, ручной труд исключается. Работа осуществляется соответствующими программами или операторами на отдельных участках продвижения.

Первое применение механизированных систем охлаждения и транспортировки хлеба в нашей отрасли находили импортные аналоги. Это агрегаты финского, итальянского, немецкого производства. В настоящее время налажено их производство и отечественных производителей.

Важной задачей предприятия является совершенствование логистической цепочки формирования заказов и поставок продукции в торговую сеть.

Информационные системы позволяют с помощью специальных программ принимать заказы от торговых сетей, формировать задания производству и комплектовать продукцию к отгрузке покупателям.

Разрабатывается график поставки транспорта на погрузку, с учетом маршрутов движения и исключения простоев.

На предприятиях с несколькими автономными цехами используются распределительные центры.

Этот участок самый ответственный и самый сложный, от правильного логистического решения зависит своевременность поставки продукции покупателям, а также и организация всего производственного цикла.

Учитывая, что современный рынок очень динамичный, необходимость в постоянном совершенствовании логистических схем просто очевидна. Для этого следует использовать опыт передовых предприятий отрасли и не снижать поиск собственных путей совершенства.

Библиографический список

1. Квасова, С.А. Повышение эффективности отечественных предприятий хлебопекарной промышленности и влияние ВТО / С.А. Квасова // УЭкС. 2013. №12. – Текст: электронный. URL: https://cyberleninka.ru/article/n/povyshenie-effektivnosti-otechestvennyh-predpriyatiy-hlebopekarnoy-promyshlennosti-i-vliyanie-vto.2. Корзун, Л. Н. Проблемы обеспечения сырьём хлебопекарных предприятий региона / Л. Н. Корзун, А. А. Головин, М. А. Пархомчук // Вестник ОрелГИЭТ. – 2014. – № 2(28). – С. 135-138. – Текст: электронный. URL: https://elibrary.ru/item.asp?id=22619307.

3. Костюмкова Е.И. Совершенствование системы управленческого учета на хлебопекарных предприятиях / Е.И. Костюмкова, Т.А. Башкатова //. Все для бухгалтера 2012. – Текст: электронный.– URL: https://cyberleninka.ru/article/n/sovershenstvovanie-sistemy-upravlencheskogo-ucheta-na-hlebopekarnyh-predpriyatiyah.

4. Сарсадских, А. В. Бизнес-процессы на хлебопекарных предприятиях / А. В. Сарсадских, М. И. Лукиных // Тенденции и перспективы развития инновационной экономики: Материалы Всероссийской научно-практической конференции, Екатеринбург, 24–25 апреля 2014 года. – Екатеринбург: Уральский государственный экономический университет, 2014. – С. 75-82. – Текст: электронный. – URL: https://elibrary.ru/item.asp?id=27560308.

5. Щепакин, М. Б. Управление ресурсами производственных предприятий хлебопекарной отрасли: Электронное научное издание / М. Б. Щепакин, В. М. Михайлова. – Майкоп: ООО "Электронные издательские технологии", 2014. – 137 с. – Текст: электронный. – URL: https://elibrary.ru/item.asp?id=22930993 .