Испытания топливных насосов низкого давления топливной системы дизеля.

Testing of low pressure fuel pumps of the diesel fuel system

Abstract: The article presents some results of testing of low-pressure fuel pumps. In order to obtain more accurate data on the pressure state both in the low-pressure pump itself and during the fuel supply from the tank to the high-pressure fuel pump, a method for testing low-pressure fuel pumps is recommended

Keywords: process, systems, fuel pump, pressure.

Как известно каждый из фильтров и топливопроводы топливной системы дизеля, создают дополнительные гидравлические сопротивления, ухудшая просачиваемость топлива в топливную систему низкого давления (ТСНД). Это влияет в свою очередь на работу топливного насоса низкого давления, топливо от топливоподкачивающего насоса (ТПН) к топливному насосу высокого давления (ТНВД) подается с некоторым перепадом давления, что приводит к нестабильности и потере эффективной мощности работы двигателя в целом, происходит увеличение расхода топлива. Возникает необходимость исследования работы ТПН на каждом участке подачи топлива.

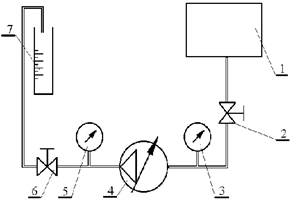

Существующие методики испытания ТПН на прием и подачу давления имеют ряд недостатков (рис. 1).

- Методика состоит в том, что измеряется производительность ТПН при давлении порядка 1,2.. 1,5 Бар на одной частоте вращения 1150 мин-1 (заводская).

- Методика состоит в изменении: — частоты вращения кулачкового вала (КВ); — сопротивления на входной магистрали ТПН и на выходе из ТПН.

Недостатки: — не охватывается весь скоростной режим ТПН; — методика не позволяет выявить факторы, влияющие на основные параметры работы ТПН;

— невозможно получение диаграммы физического процесса работы ТПН

Достоинства: — методика позволяет выявить расходные характеристики на всем скоростном режиме ТПН с изменением давления на входе выходе ТПН;

— выявление зависимостей давления входа от давления выхода ТПН; — выявление режимов при которых наблюдается отклонение от нормальной работы ТПН

Рисунок 1. Схема экспериментальной установки для испытания ТПН.

1 – топливный бак, 2 – дросселирующий кран входной магистрали; 3 – мано-метр вакуумметр входной магистрали, 4 – ННД с приводом от стенда КИ 22205–01, 5 – манометр выпускной магистрали, 6 – дросселирующий кран вы-пускной магистрали, 7 – мерная мензурка.

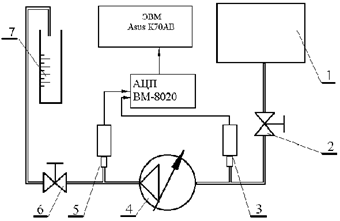

С учетом этих недостатков была разработана предлагаемая схема испытания топливных насосов низкого давления дизелей (рис. 2).

Рисунок 2. Схема предлагаемой установки для испытаний ННД.

1- топливный бак, 2- дросселирующий кран входной магистрали, 3-датчик давления входа, 4- ННД с приводом от стенда КИ 22205–01, 5- датчик давления выхода, 6- дросселирующий кран выпускной магистрали, 7- мерная мензурка.

Предлагаемая методика проведения испытания поршневого насоса низкого давления. Методика проведения испытаний заключается в изменении факторов влияющих на параметры работы поршневого ННД в зависимости от изменения частоты вращения КВ и как следствие изменение сигналов на входе и выходе из поршневого ННД.

Недостатки: — невозможно получение диаграммы физического процесса работы ННД. Достоинства: — позволяет на всем скоростном диапазоне работы ННД изучать производительность ННД; — давление создаваемое ННД на всем скоростном режиме; — продолжительность циклов подачи топлива; — выявление характеристики физического процесса работы ННД, т.е. временные циклы срабатывания деталей входящих в конструкцию ННД и участвующих в процессе подачи топлива.

Методика заключается в следующем: при изменении частоты вращения вала стенда мы замеряем цикловую подачу и смотрим время цикла за которое осуществится полный оборот кулачкового вала. При этом измеряем цикловую подачу с целью определения скоростной характеристики нашего насоса низкого давления. Проведенные расчеты показали, что скоростная характеристика поршневого насоса является квадратичной функцией, основным фактором, влияющим на производительность, будет являться геометрический параметр проходных сечений на входе и выходе, жесткость пружин, материал изготовления клапанного механизма; так же частота вращения, которая нам позволяет измерять время цикла. После проведения снятия скоростной характеристики, частотный диапазон двигателя, на который устанавливается данный насос низкого давления, разбивается на несколько частей, то есть с определенным шагом, включая форсированные режимы и минимальную частоту вращения, и частоту вращения холостого хода. При этом на каждой частоте вращения измеряется производительность насоса, сопротивление линии на входе и выходе не меняется. Измеряется время цикла, за которое проходит одна подача насоса низкого давления. После снятия на каждой частоте вращения характеристик работы насоса низкого давления можно сделать следующие выводы:

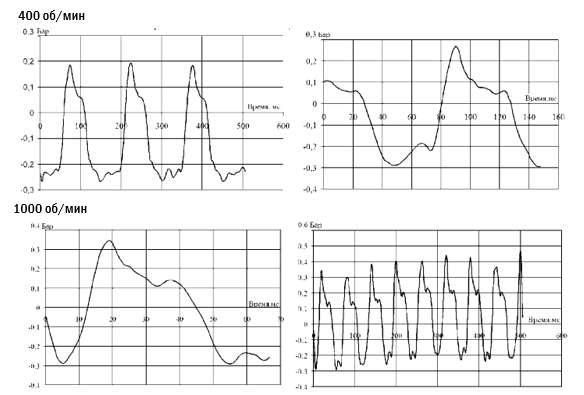

— из полученных данных явно видно линия нагнетания насоса — падает давление на входе в наш насос, ветвь осциллограммы представлена на рисунках 6 и 7

— пик верхнего давления, при котором поршень насоса подходит к верхней мертвой точке.

— после виден спад давления, при котором явно просматривается начало открытия выпускного клапана и при котором топливо начинает поступать в подпоршневое пространство, и на этом, соответственно, цикл начинается заново.

После выявления одного цикла производительности насоса низкого давления, проводится ряд осциллограмм за определенный промежуток времени, одна из них представлена на рисунке 3, которое составляет в среднем 600 мс. Средний показатель давления цикла на всем промежутке испытания составляет

от -0,25 Бар до 0,3 Бар. Подобная методика позволяет выявить факторы влияющие на процесс подачи насоса низкого давления, при этом позволяет смоделировать физический процесс работы поршневого насоса, соответственно можно будет влиять на все необходимые параметры на входе и на выходе, то есть можно будет управлять пульсацией очистки фильтра грубой очистки, а так же изменять и подбирать марку фильтрующего элемента в зависимости от тех требований, которые требуются для выполнения определенных технологических операций для двигателя. Общеизвестен исследуемый контур низкого давления системы топливоподачи автотракторного дизеля.

Рисунок 3. Осциллограмма топливного насоса низкого давления

В целях исследования и улучшения работы системы топливоподачи низкого давления на вязких топливах разработана ее математическая модель прохождения топлив на всех ее участках в зависимости от эксплуатационных режимов работы дизеля и климатических условий эксплуатации, влияющих на параметры применяемых топлив. При составлении обобщенной гидравлической модели участка топливной системы низкого давления (ТСНД) были сделаны следующие допущения:

- Гидравлический процесс топливоподачи в контуре низкого давления принимается установившимся, неразрывным. При этом отсутствуют колебания давления топлива в контуре;

- Пренебрегаем сжимаемостью и инерционностью топлив, детали топливоподающей аппаратуры абсолютно жесткие, объем контура низкого давления не изменяется для каждого исследуемого варианта;

- Принимаются постоянными параметры рабочего тела как по температуре, как и при плотности, вязкости;

- Процесс топливоподачи рассматривается на каждом скоростном режиме работы двигателя при постоянстве расхода топлива QD и давлении в конце магистрали, перед ТНВД;

- Потеря давления РОБР на перепускном клапане топливного насоса высокого давления (ТНВД) принимается равной избыточному давлению его открытия.

- Давление в каждой точке обобщенной схемы, включая на выходе из (ТНВД) на исследуемом режиме не меняется на каждом скоростном режиме.

- В системе отсутствуют утечки.

Выводы

Получены характеристики работы устройства, из которых видно, что данная характеристика удовлетворяет тем требованиям, которые предъявляются системам низкого давления, то есть обеспечение минимального сопротивления на пути к насосу высокого давления — это будет являться основным параметром, который будет влиять на работу устройства.

Библиографический список

1. Тойгамбаев С.К. Испытания двигателей на специальных стендах. ж. Актуальные проблемы современной науки № 5, (84) 2015. г. Москва. с. 163-167.2. Шнырёв А.П., Тойгамбаев С.К. Основы надёжности транспортных и технологических машин. Учебное пособие для студ. технич. ВУЗов УМО МГУП. Издательская. «Ком¬па¬ния Спут¬ник +» 2006, г. Москва. с.102.

3. Тойгамбаев С.К. Применение термодиффузионных процессов для упрочнения и восстановления деталей сельскохозяйственной техники. Монография, Рекомендован УМО ВУЗов МГУП. Редакционно-издательский. Отд. МГУП, 2011. г. Москва. с. 156.

4. Тойгамбаев С.К. Повышение долговечности деталей сельскохозяйственных и мелиоративных машин при применении термоциклической диффузионной металлизации. Автореферат на соискание звания кандидата технических наук. РГАУ-МСХА им. К.А. Тимирязева. Москва. 2000г.

5. Тойгамбаев С.К. Стенд для обкатки и испытания двигателей. ж. Актуальные проблемы современной науки № 5(78) 2014. г. Москва.с.146-149

6. Тойгамбаев С.К., Шнырёв А.П., Мынжасаров Р.И. Надежность технологических машин. М.: МГУП, 2008. – 202 с.

7. Казимирчук А.Ф., Шнырёв А.П., Тойгамбаев С.К. Флотационная очистка электролитов и СОЖ после механической обработки деталей машин. Актуальные проблемы современной науки № 4(43), 2008, г. Москва с.216-218.

8. Тойгамбаев С.К. Совершенствование моечной машины ОМ – 21614.

ж. Техника и технологии № 3 (56), 2013.г. Москва. с. 15-18.

9. Савельев Г.С., Кочетков М.Н. Расчет параметров топливной системы тракторного дизеля при его адаптации к работе на рапсовом масле // Транспорт на альтернативном топливе. 2009. № 4. С. 60-67.

10. Слепцов О. Н. «Эффективность применения топлив растительного происхождения в АПК», диссертация, канд. техн. наук, - М.: МГАУ, 2007.