Обработка почвы нечерноземных земель РФ глубокорыхлителем – удобрителем для увеличения производства сельскохозяйственных культур.

Soil treatment of non-Chernozem lands of the Russian Federation deep-drying fertilizer to increase crop production

Abstract: the article deals with the creation of a new working body with an optimal design of the deep-digger and the possibility of adaptation to external conditions and types of work performed. One of the ways of reducing the traction resistance in the process of deep-digger operation is proposed.

Keywords: deep desiccant; traction resistances; soil swelling.

В Российской Федерации значительная площадь обрабатываемых земель представлена нечерноземными почвами, подверженными засолению и осолонцеванию. В результате длительной эксплуатации сельскохозяйственных угодий происходит различные уплотнения почвенного профиля. При этом активизируются эрозионные процессы, и испарение почвенной влаги. Нарушаются водно-воздушный и солевой режимы почв. Возникает необхо-димость восстановления почвенного профиля нечерноземов, структура которых нарушена в результате длительного антропогенного воздействия. Выполнение этих работ осложняется из-за слабой устойчивости нечерноземных почв к механическому воздействию и давлению. Мелиорация таких почв с учетом природоохранных требований представляет собой трудную и до настоящего времени не решенную научно-техническую проблему. Существующая система многооперационной обработки нечерноземных почв при многократных проходах техники вызывает значительные нормальные и касательные напряжения в подпахотных горизонтах, что приводит к перекомпоновке почвенных частиц, изменению пористости и плотности обрабатываемого почвенного пространства. Это вызвано тем, что в современных конструкциях плужных машин в основном используют энергию давления и силы, действующие с поверхности рабочих органов (поверхностные силы). Объемные же (массовые) силы и кинетическую энергию, связанную с обрушением пласта, используют крайне редко из-за недостаточной изученности кинематики и динамики технологического процесса плужной обработки почв с учетом массовых сил [1].

Опыт показывает, что мелиоративная обработка нечерноземных почв на основе глубокого рыхления почвенного профиля на H = 0,3-0,5 м, позволяет устранить негативные явления, связанные с различного рода уплотнениями почвенных горизонтов, и представляет собой перспективную почвозащитную систему глубокой обработки почв, направленную на повышение плодородия земель и урожайности сельскохозяйственных культур. Разработка поставленной проблемы потребовала комплексного решения взаимосвязанной совокупности научных и практических задач, базирующихся на исследованиях:

- системы “почва — рабочий орган — мелиоративный агрегат” и отдельных ее подсистем и связей с богарным и орошаемым земледелием;

- кинематики и динамики почвенной среды при плужной обработке.

В результате исследований созданы вариационные ряды и конструкции глубокорыхлителей, схемы их агрегатирования с базовыми тракторами, технологии подпочвенной обработки и режимы работы мелиоративно-тракторного агрегата с учетом охраны почв. Решению указанной проблемы посвящены настоящие исследования, автором в Российский государственный аграрный университет — МСХА имени К.А. Тимирязева за последние 10-15 лет под руководством профессоров, д.т.н. В.А. Шмонина, и к.т.н. С.К. Тойгамбаева.

Цели и задачи исследований. Повысить продуктивность уплотненных нечерноземов путем деструкции почвенного профиля и создания его комковатой структуры с применением глубокорыхления без оборота пласта на глубину 0,3 — 0,5 м для создания благоприятных условий возделывания сельскохозяйственных культур, что послужит созданием теоретической основы разработки технических средств и технологии глубокой мелиоративной обработки уплотненных нечерноземных почв. Для достижения поставленных целей необходимо решить следующие задачи:

- изучить физико-механические и водно-воздушные свойства уплотненных нечерноземных почв, определить пригодность их для глубокой мелиоративной обработки без уплотнения почвы. Исследовать плотность почвенных горизонтов и структуру их сложения;

- провести аналитический поиск приемлемых принципиальных схем и конструкций глубокорыхлительных мелиоративных агрегатов с повышенной полнотой рыхления, изучить технологию применения рыхлителей при глубокой обработке уплотненных нечерноземных почв и режимы их работы для обеспечения высокой производительности;

- исследовать кинематику и динамику почвенных частиц и области распространения деформаций при глубокой обработке нечерноземных почв с применением методов механических аналогий, теории поля и теории потоков. На этой базе разработать теоретические методы изучения деформаций почвенной среды плужными орудиями как научной основы при определении энергоемкости и тяговых сопротивлений мелиоративных агрегатов для глубокой обработки уплотненных нечерноземных почв без оборота пласта и выбора тяговых базовых машин.

Методика исследований. В соответствии с поставленными целями и задачами методикой предусматривалось проведение теоретических и экспериментальных исследований в лабораторных и полевых условиях на основе системного подхода. Разработана структура диссертационной работы в виде блок-схемы основных этапов исследований, методов математического и механического моделирования. Осуществлен поиск вариантов конструктивных схем мелиоративного агрегата для глубокой обработки уплотненных нечерноземных почв и отдельных его систем, технологии и режимов работы агрегата с помощью амплитудного и частотного спектров и морфологического анализа.

По подсистеме «почва — мелиоративное орудие” проводились натурные полевые исследования в различных районах Саратовской области и Московской области (на полях колхоза имени Путь Ильича Волоколамском районе), а также лабораторные исследования в грунтовом канале кафедре «Машины и оборудование природообустройства и защиты в чрезвычайных ситуациях» ФГБОУ ВПО «РГАУ-МСХА» им. К.А. Тимирязева. При этом в лабораторных исследованиях изучались:

- физические модели рабочих органов (масштаб 1:2) в грунтовом канале;

- образцы почв, их физико-механические и водно-физические свойства;

- тяговые характеристики глубокорыхлителей при различной глубине, скорости движения и угла установки лемеха.

Проверку установленных теоретических зависимостей осуществляли по результатам натурных исследований в полевых условиях при глубине рыхление 0,3 — 0,5 м при различных комбинациях агрегатирования орудия с тягового класса 14, 30 и 70 кН соответственно. Это позволило научно обосновать эффективные решения по выбору приемлемых конструкций мелиоративного агрегата, рабочих экспериментов не превысила 6-8%.

В работе отражены материалы исследований, полученные лично автором, а также выполненные под его научным руководством и при непосредственном участии.

Научная новизна.

— разработаны и обоснованы принципы и методы деструкции уплотненного почвенного профиля нечерноземов с применением глубокорыхлителей на глубину Н = 0,3 — 0,5 м для условий фермерских хозяйств Российской Федерации. Применение энергонасыщенных легких колесных тракторов класса 14 – 30 кН, а также вариационные ряды этих орудий для разработки семейства машин, обеспечивающих повышенную полноту рыхления и устойчивую работу на высоких скоростях при использовании принципа обрушения почвы с учетом требований охраны природы;

— предложено исходить из целенаправленного изменения плотности сложения и пористости почвы в процессе механического воздействия на почвенную среду с помощью глубокорыхлителей, обеспечивающих работу в зоне рыхления, без образований уплотненных зон и рассеивания энергии в прилегающие слои почвы;

— с помощью методов теории поля и потенциальных функций изучены кинематика и динамика почвенных частиц (выделенных объемов) в процессе взаимодействия их с модульными элементами глубокорыхлителя при различной глубине хода, скорости и угле крошения лемеха при создании высокоэффективных машин для деструкции уплотненного профиля без образования вертикальных сквозных щелей, исследована устойчивость хода. Обоснованы методы применения дискретных функций для исследования производительность машины;

— разработаны вариационные ряды рабочих органов сельскохозяйственного тракторного агрегата для глубокой обработки уплотненных нечерноземных почв, с применением графов и матриц инциндентности на основе принципа обрушения.

Новизна технических решений подтверждается патентом № 2150183, [3].

Глубокорыхлитель предназначен для глубокого (до 0,5 м) рыхления тяжелых минеральных почв и эксплуатации сельскохозяйственного земель.

Глубокое рыхление минеральных почв тяжелого механического состава улучшает водопроницаемость подпахотного горизонта, тепловой и воздушные режимы корнеобитаемого слоя почвы, сокращает продолжительность подтопления пахотного горизонта во влажные периоды года, улучшает осушительное действие дренажа.

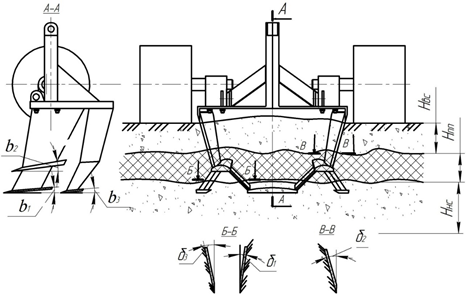

Рисунок1. Схема расположения грунтов в разрезе, вид спереди и сбоку в разрезе

двухступенчатого двух рядного глубокорыхлителя. Нвс – грунт естественный обрабатываемого поверхностного верхнего слоя; Нпп – грунт уплотненный длительным действием сельскохозяйственных агрегатов; Ннс — грунт естественный нижнего слоя; b1-угол резания лемеха; δ1 – угол нижнее боковые режущей стойки; b2 – угол резаний лемехов; δ2— угол верхние боковые режущие стойки; b3 – угол резания лемеха второго ряда стойки; δ3 — угол нижнее боковые режущей стойки второго ряда.

К основным параметрам предлагаемого глубокорыхлителя (рис.1) можно отнести: углы резания нижней b1 и верхней b2 ступеней; b3 — углы резание второго ряда стойки; δ1 – углы нижнее боковые режущий стойки; δ2— углы верхние боковые режущие стойки; δ3 — углы нижнее боковые режущий стойки второго ряда стойки; ширина лемехов нижней и верхних ступеней (b1 и b2). Влияние этих параметров на тяговое усилие и процесс рыхления практически не изучено. Глубокий рыхлитель тяжелых почв агрегатируется с тракторами тягового класса 14, 30 и 70 кН, выполнен сварной металлоконструкцией из прокатной стали и состоит из следующих основных узлов : передней рамы с двумя зубьями, переходной рамы , задней рамы с одним зубом и опорных колес.

Основное отличие рыхлителя – конструкция зуба, который выполнен W-образной формы и состоит из долота и двух боковых ножей , расположенных в поперечной плоскости под углом 450. Каждый нож имеет рациональную геометрию с точки зрения резания грунта, т.е. передний угол 300 и задний – 50. В основании W-образного зуба расположено долото с углом резания 30 и задним углом 10. Передняя рама рыхлителя состоит из несущей балки, двух W-образных зубьев, кронштейнов для крепления к задней навеске трактора и переходной раме. Расстояние между зубьями составляет двойной шаг установки зубьев и равно 1880 мм. Аналогична металлоконструкция задней рамы рыхлителя, выполненная с одним зубом. Переходная рама служит для подсоединения задней рамы рыхлителя к передней. На торцах несущих балок передней и задней рамы рыхлителя имеются места для крепления кронштейнов опорных колес. Глубина рыхления регулируется путем перестановки опорных колес. Работа рыхлителя осуществляется при установке гидросистемы в плавающее положение с опорой рыхлителя на колеса и техническая характеристика в табл. 1. Работа глубокорыхлителя в зависимости от категории сложности разработки грунта, глубины рыхления, типа агрегатируемого трактора может осуществляться двумя или тремя рабочим органом (моделей). При навеске трех моделей расположение их в плане -–шахматное: два впереди и один сзади. При этом, рыхление грунта производится сплошной полосой, и последующие проходы должны выполняться с перекрытием разрыхленной полосы на 0,3 — 0,5 м. Движение агрегата может осуществляться по загонной или продольно- поворотной

схемам, рыхление должно производиться перпендикулярно закрытым дренам.

Таблица 1

Техническая характеристика глубокорыхлителя

| 1 | Тяговой класс базовых машин, кН | 14, 30, 70 |

| 2 | Тип зубьев | V, W образные |

| 3 | Количество рабочий органы (моделей), шт | 1-3 |

| 4 | Глубина рыхления, м | 0,5 |

| 5 | Ширина рыхления, м | 1,2-2,8 |

| 6 | Рабочая скорость, км/ч | 3…5 |

| 7 | Шаг установки зубьев, м | 0,85 |

| 8 | Производительность, га/ч | 0,6-1,4 |

| 9 | Масса рыхлителя, кг | 650-2000 |

| 10 | Обслуживающий персонал, чел | 1 |

При навеске только передней, двухзубой рамы рыхлителя в процессе работы между двумя параллельными разрыхленными бороздами образуется полоса целикового грунта, которую разрыхляют последующим проходом рыхлителя совместно со смежной полосой. Применение рыхлителя тяжелых почв позволяет получить годовой экономический эффект органов, технологий и режимов рыхления уплотненных почв.

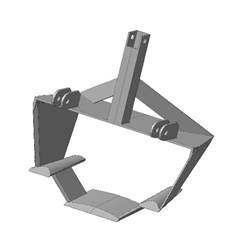

В на кафедре мелиоративных и строительных машин разработан глубокорыхлитель с криволинейной поверхностью режущей части. Получен патент

№ 2150183/13 С1 от 30 апреля 1999 г. МПК 7 А 01 В 13/08, 13/16 (рис. 2).

Изготовленный макетный образец прошел испытания в динамометрическом лотке и показал: — уменьшилось сопротивление перемещения по сравнению с аналогом на 21%; — улучшилась равномерность глубины обработки на 10%.

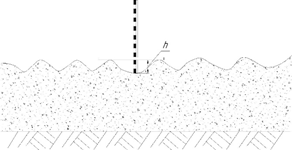

Планируем проведение натурных испытаний для определения энергетических показателей. Одновременно определим показатели качества работы: — определяем гребнистость при обработке почвы.

Сущность метода состоит в определении разности высот между дном впадины и вершинами соседних с ней гребней. Для определения гребнистости применяют линейки. При замере гребнистости одну из линеек устанавливают на два соседних гребня, вторую ставят вертикально на дно впадины ( рис. 3. ). Деления на вертикальной линейке, находящиеся против нижней кромки горизонтально, покажут величину гребнистости.

Точность измерения 1 см. Количество замеров не менее 20. При обработке данных определяют среднюю гребнистость почвы ( hср)

по формуле: hср =( h1+h2+…..+hn) /n.см, (1)

где: h1.h2.hn — результаты замеров высоты гребней, см; n – количество замеров.

Рисунок 2. Глубокорыхлитель с криволинейной поверхностью режущей части.

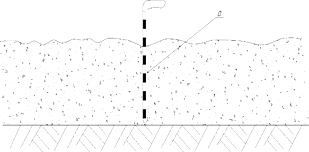

Метод определения глубины обработки применим тот же что и при культивации, дисковании, лущении дисковыми лущильниками, рыхлении игольчатыми боронами,безотвальной и плоскорезной обработке культиваторами – плоскорезами, а так же обработкой серийными глубокорыхлителями.

Сущность метода состоит в определения расстояния от поверхности поля до необработанного слоя. Для замера глубины применяют трость агронома, линейки, щуп и др. Инструмент вводят в почву вертикально до необработанного слоя, слегка разровняв почву ( рис. 4).

Рисунок 3. Определение гребнистости при обработке почвы

Рисунок 4. Определение расстояния от поверхности поля до необработанного слоя

Точность измерения 1 см. Количество замеров не менее 20. При обработке данных определяют: а) отклонение средней глубины обработки от заданной в агротребованиях ( ∆а) по формуле:

∆а =аср – аз, см,

(2)

где: аср , аз — средняя по результатам замера и заданная в агротребованиях глубина обработки, см.

б) при плоскорезной и безотвальной обработке культиваторами — плоскорезами дополнительно определяют среднюю неравномерность глубины обработки

( ∆Н ) по формуле: ∆Н =( аmax – аmin )/а ср *100, %,

(3)

где: аmax; аmin — максимальный и минимальный результаты замера глубины обработки, см.

Метод определения огрехов при обработке культиваторами – плоскорезами и глубокорыхлителями. Сущность метода состоит в измерении расстояния между следами стоек двух соседних проходов. Для замера применяют рулетку. Замеряют расстояние между серединами следов стоек при смежных проходах агрегата ( рис. 5) . На одном отрезке делают по 3 замера с расстоянием между замерами около 10 см.

Рисунок 5. Измерение расстояния между следами стоек двух соседних проходов.

Количество замеров не менее 20. Точность измерения 1 см. При обработке данных определяют отклонение среднего расстояния между двумя проходами от заданного в агротребованиях (∆С ) по формуле: ∆С =Сср – Сз , см,

(4)

где: Сср; Сз — среднее по результатам замеров и заданная в агротребованиях расстояние между проходами агрегата, см.

При проведении теоретических исследований использованы современные методы:

- механического моделирования, основанные на механических аналогиях, теории поля и теории потоков векторов;

- методы морфологического анализа и поиска приемлемых вариантов решений конструктивных схем мелиоративного агрегата, рабочих органов;

- методы численного эксперимента с использованием ПЭВМ и разработанных математических моделей; ряды и гармонический анализ работы мелиоративного агрегата в режиме дискретных ходов с применением дискретных функций.

В процессе исследований применялись методы тензометрии, кинофотосъемки, а при обработке данных экспериментов – методы теории вероятности и математической статистики, а также матрицы.

PS: В 1977г. глубокий рыхлитель тяжелых почв прошел приемочные испытания.

Выводы:

- Обработка почвы, особенно под плужные подошвы позволит создать благоприятные условия для развития корневой системы пропашных, зерновых и других культур. Однородность обработанного слоя почвы, полученная в результате испытаний равномерная по фракциям, будет способствовать лучшему развитию растений.

- Глубокорыхление на глубину до 50 см — технологический процесс, обеспечивающий оптимальный влаго-воздушный обмен во взрыхленном слое, улучшает микроклимат в почве и обеспечивает: — хорошую аэрацию и фильтрацию дождевых и талых вод; — в несколько раз увеличивается пористость почвы. — на 20% повышается водопроницаемость; — создаются условия для «всасывания», накопления значительных запасов находящейся влаги в почве и воздухе, а так же ее перераспределения.

Библиографический список

1. В.Я.Черненок, Ш.И.Брусиловский. Глубокое рыхление осушаемых тяжелых почв. М.Колос. 1983г. – 63 с.2. Голиницкий П.В., Тойгамбаев С.К. Измерение и контроль деталей транспортных т транспортно-технологических комплексов. М.: Изд-во «Спутник+», 2018. 154 с.

3. Теловов Н.К., Глубокорыхлитель./Н.К. Теловов, Ю.Г. Ревин, В.А. Казаков //Патент № 2150183/13 С1, от 30.04.99.МПК 7 А 01 В 13/08, 13/16

4. Бондарева Г.И., Леонов О.А., Шкаруба Н.Ж. Входной контроль и метрологическое обеспечение на предприятиях технического сервиса// Сельский механизатор. 2017. № 4. С. 36-38.

5. Тойгамбаев С.К., Шнырёв А.П., Мынжасаров Р.И. Надежность технологических машин. Учебное пособие для ВУЗов рекомендован УМО ВУЗов МВТУ им.Н.Э. Баумана и СПбГПУ. М., ред. изд. отдел МГУП, 2008 – 193с.

6. Тойгамбаев С.К., Ногай А.С., Нукешев С. Проводимость почвенного слоя в Акмолинской области. Вестник МГАУ им. В,П. Горячкина. 2008. № 1 (26). С. 86-89.

7. Тойгамбаев С.К. Повышение долговечности деталей сельскохозяйственных и мелиоративных машин при применении процесса термоциклической диффузионной металлизации. Диссертация на соискание ученой степени кандидата технических наук / МГУП им. Н.А. Костякова. Москва, 2000г.

8. Тойгамбаев С.К., Ногай А.С., Нукешев С. Проводимость почвенного слоя в Акмолинской области. Вестник МГАУ им. В,П. Горячкина. 2008. № 1 (26). С. 86-89.